Pelletsmølledyser er kjernekomponentene i pelletsmølleutstyr . De påvirker direkte kvaliteten og produksjonseffektiviteten til produkter som pelletsfôr, flispellets og biomassebrenselpellets. Enten det er i landbruk, husdyrhold eller nye energiindustrier, spiller pelletsfabrikker en viktig rolle. Denne artikkelen vil i detalj introdusere typer, arbeidsprinsipper, produksjonsmaterialer, påvirkningsfaktorer og hvordan velge riktig dyse for å hjelpe bedrifter med å optimalisere produksjonseffektiviteten og forbedre produktkvaliteten.

1. Funksjon av pelletsmølledyser

Hovedfunksjonen til en pelletsmølle er å presse pulveriserte eller finknuste råvarer til pellets av ensartet størrelse. Under produksjonsprosessen blir råvarene presset gjennom hullene på dysen under trykk for å danne pellets med en bestemt diameter og lengde. Denne prosessen involverer høy temperatur og høyt trykk, så holdbarheten og presisjonen til formen har en direkte innvirkning på kvaliteten og effektiviteten til pelletproduksjonen.

2. Typer pelletsmølle dør

Pelletsfabrikker er hovedsakelig delt inn i to typer:

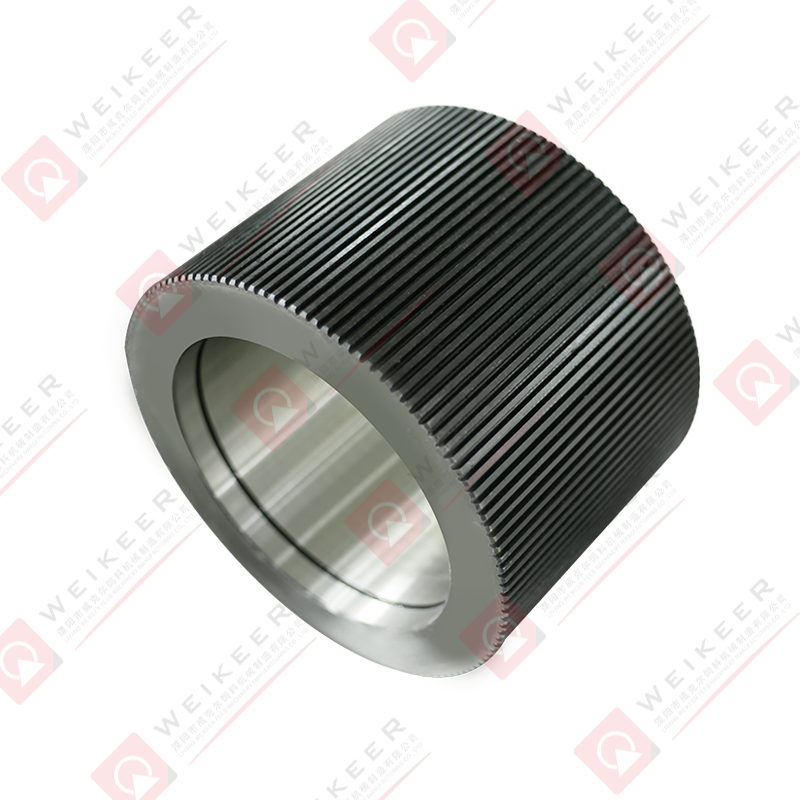

(1) Ring dø

En ringdyse er en sylindrisk dyse med flere perforeringer på det ytre laget. Denne typen dyse brukes vanligvis sammen med en ringdysepelletsmaskin og er egnet for storskala industriell produksjon. Ringdyser har følgende egenskaper:

Egnet for storvolumproduksjon og høy effektivitet

Ensartet pelletskvalitet og høy tetthet

Egnet for fôrforedling, trepellets, biomassebrensel og annen industri

(2) Flat Die

En flat dyse er en flatformet dyse egnet for flate pelletmaskiner og finnes ofte i små og mellomstore pelletproduksjonsutstyr. Dens egenskaper inkluderer:

Egnet for småskala produksjon og enkel struktur

Lave vedlikeholdskostnader og enkel utskifting

Egnet for familiegårder, små fôrfabrikker eller trepelletsproduksjon

3. Pellet maskin dø produksjon materialer

Pelletsmaskiner er vanligvis laget av slitesterkt legert stål med høy styrke for å sikre deres stabilitet under høyt trykk og høye temperaturer. Vanlige materialer inkluderer:

(1) Form i rustfritt stål

Egnet for mat- og farmasøytisk pelletproduksjon

Høy korrosjonsbestandighet, egnet for materialer med høy luftfuktighet

(2) Form av legert stål

God slitestyrke og slagfasthet

Egnet for materialer med høy hardhet som fôr og trepellets

(3) Karbonstålform

Lav pris, egnet for kortvarig bruk

Egnet for småskala produksjon eller industrier med lave krav til slitestyrke

4. Nøkkelfaktorer som påvirker ytelsen til pelletsmaskinformen

Ytelsen til pelletsmaskinformen påvirker direkte kvaliteten og produksjonseffektiviteten til pellets. Følgende faktorer er avgjørende:

(1) Blenderstørrelse

Formåpningen bestemmer diameteren på pellets. Vanlige pelletstørrelsesområder er som følger:

Fôrpellets: 2 mm, 4 mm, 6 mm, 8 mm (egnet for fjærfe, griser, storfe, fisk, etc.)

Trepellets: 6 mm, 8 mm, 10 mm (egnet for biomassebrensel)

Kjemiske pellets: spesielle åpninger, avhengig av produksjonskrav

(2) Kompresjonsforhold

Kompresjonsforholdet er forholdet mellom formåpningen og hulllengden, som bestemmer tettheten og hardheten til pellets. For eksempel:

Høyt kompresjonsforhold: høyere partikkeltetthet, egnet for flis og biomassepellets

Lavt kompresjonsforhold: løsere partikler, egnet for dyrefôr

(3) Hulldesign

Formen på formhullet påvirker fluiditeten og støpeeffekten til råmaterialet. Vanlige hullformer inkluderer:

Rett hull: egnet for vanlig fôr og biomassepellets

Trinnhull: egnet for pellets med høy tetthet, øke produksjonen

Avsmalnende hull: reduser materialblokkering og øker formens levetid

5. Hvordan velge en passende pelletsmaskinform?

Når du velger en pelletsmaskinform, må følgende faktorer vurderes grundig for å sikre produksjonseffektivitet og pelletkvalitet.

(1) Velg i henhold til råvarer

Ulike råmaterialer har ulik hardhet og viskositet, og må matche riktig form. For eksempel:

Myke råvarer (som mais og soyabønner): mugg med lavt kompresjonsforhold kan velges

Råvarer med høy hardhet (som flis og halm): former med høyt kompresjonsforhold er nødvendig for å sikre tettheten til pellets

(2) Velg i henhold til produksjonsbehov

Små familiegårder eller laboratorier: flate pelletsmaskiner anbefales, som er enkle å betjene og lave kostnader

Storskala produksjon: ringformede pelletmaskiner anbefales, som er mer effektive og egnet for langsiktig stabil produksjon

(3) Vær oppmerksom på slitestyrken til formen

Å velge slitesterke materialer (som rustfritt stål og legert stål) kan forlenge levetiden til formen, redusere utskiftingskostnadene og forbedre produksjonsstabiliteten.

(4) Produksjonskostnad og nytte

Selv om startkostnaden for støpeformer av høy kvalitet er høyere, er levetiden lang. På lang sikt kan de redusere vedlikeholds- og utskiftingskostnader og forbedre de generelle økonomiske fordelene.

6. Daglig vedlikehold og stell av pelletsmølledyser

For å sikre langsiktig stabil drift av dysene, anbefales følgende vedlikeholdstiltak:

Regelmessig rengjøring: Bruk høytrykksluft eller profesjonelle rengjøringsverktøy for å rengjøre dysehullene for å forhindre tilstopping

Smøring og vedlikehold: Tilsett smøremiddel i passende mengder før og etter at dysen brukes for å redusere friksjonen

Sjekk slitasjen: Sjekk slitasjen på dysehullene regelmessig. Hvis blenderåpningen blir større eller overflaten er ujevn, bør den skiftes ut i tide

Forholdsregler for lagring: Oppbevares i et tørt og ventilert miljø for å unngå at fuktighet forårsaker rust på formen

Pelletsmølledyser (Pellet Mill Dies) er kjernekomponentene i pelletsproduksjonsprosessen og påvirker produksjonseffektivitet, pelletkvalitet og driftskostnader direkte. Ulike typer dyser er egnet for ulike produksjonsbehov. Riktig valg og vedlikehold av dyser kan forbedre produksjonseffektiviteten betydelig. Enten det gjelder fôrforedling, produksjon av biomassebrensel eller farmasøytiske og kjemiske felt, kan egnede pelletsfabrikker sikre effektiv og stabil pelletsproduksjon, og dermed forbedre markedskonkurranseevnen til bedrifter.

中文简体

中文简体