Utformingen av en pellet mølle skrue type rustfritt stål dø er avgjørende for å forbedre effektiviteten og kvaliteten på pelletiseringsprosessen. En vellaget dyse kan i betydelig grad påvirke ytelsen til pelletsmøllen, forbedre gjennomstrømningen, energiforbruket og den generelle kvaliteten på pellets. For å optimere pelletiseringsprosessen, må flere nøkkelfaktorer vurderes under utformingen av den rustfrie stålskruen.

Forstå rollen til dies i pelletisering

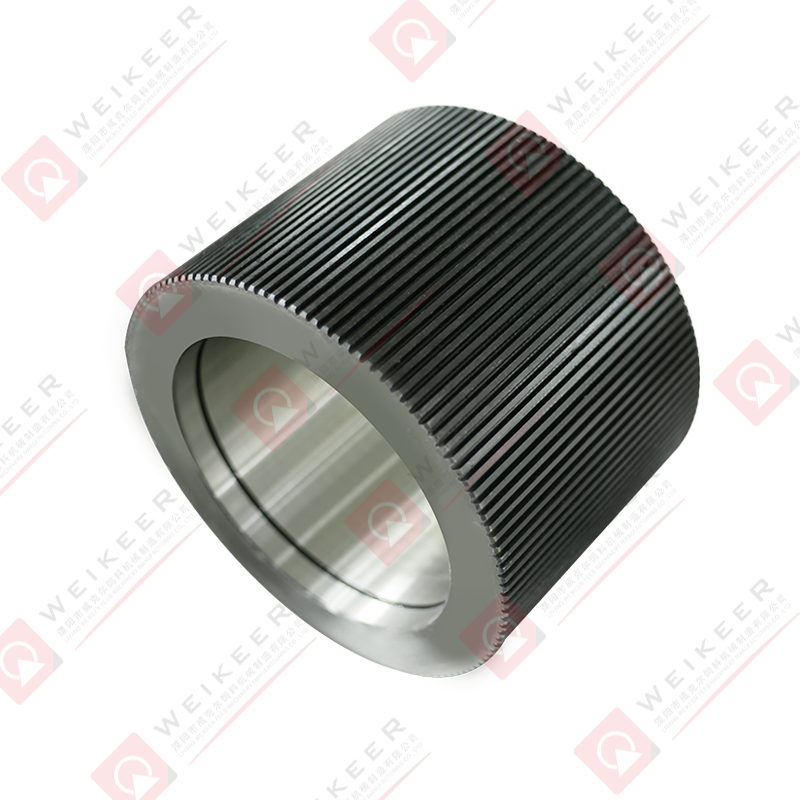

Pelletiseringsprosessen innebærer å komprimere råmaterialer til ensartede pellets, typisk ved bruk av varme og trykk. Dysen spiller en sentral rolle i denne prosessen, da den er ansvarlig for å forme materialet og sikre riktig tetthet og størrelse på pellets. Spesielt skrueformen gir overlegen kontroll over materialstrømmen og brukes ofte i en rekke bransjer, inkludert fôr, biodrivstoff og farmasøytiske produkter.

Dysens funksjon er ikke bare å forme pellets, men å gi nødvendig kompresjon og friksjon for at råvarene skal bindes sammen. Dette gjør utformingen av dysen integrert for å oppnå optimal pelletkvalitet. Ved utforming av en skrueform av rustfritt stål, må flere faktorer tas i betraktning for å sikre at den yter på topp.

Materialvalg: Rustfritt stål og dets fordeler

Valg av materiale for formen er et grunnleggende trinn i designprosessen. Rustfritt stål, spesielt høyverdige legeringer, er ofte det valgte materialet på grunn av dets holdbarhet, motstand mot slitasje og korrosjonsbestandighet. Gitt de høye trykk- og temperaturforholdene under pelletisering, sikrer bruk av rustfritt stål lang levetid og minimerer vedlikeholdskostnadene.

Rustfritt ståls motstand mot korrosjon er avgjørende, spesielt ved bearbeiding av fuktige eller slipende materialer. Videre gjør dens iboende styrke at dysen tåler presset som utøves under pelletiseringsprosessen, noe som er avgjørende for å opprettholde konsistent pelletkvalitet over tid.

Dysedesign: Sikrer optimal flyt og kompresjon

En av de mest kritiske aspektene ved formdesign er å sikre optimal materialflyt. Skrutypen må legge til rette for en jevn og kontrollert flyt av råmaterialet for å forhindre tilstopping eller inkonsekvente pelletstørrelser. Skruen og dysen bør konstrueres nøye for å sikre at råmaterialet beveger seg jevnt gjennom dysekanalene og komprimeres jevnt.

Dysens diameter, lengde og antall hull eller åpninger den inneholder spiller en betydelig rolle i flytegenskapene. En større diameter kan tillate en høyere gjennomstrømning, men det kan også øke risikoen for materialseparering og lavere pellettetthet. Mindre dyser gir større kompresjon, noe som resulterer i jevnere pellets, men kan begrense produksjonskapasiteten.

For å optimalisere formens ytelse, er det viktig å skreddersy designet til det spesifikke materialet som behandles. For eksempel kan tettere eller mer fibrøse materialer kreve en dyse med tettere hull og et høyere kompresjonsforhold, mens mindre tette materialer kan gi bedre resultater med en dyse med større åpning. Antallet og mønsteret på hullene eller åpningene kan også påvirke pelletens tekstur, styrke og utseende, noe som gjør det viktig å designe disse funksjonene i henhold til de ønskede utgangsspesifikasjonene.

Kjøle- og smøremekanismer

For å optimere pelletiseringsprosessen er det viktig å innlemme effektive kjøle- og smøresystemer. Avkjøling forhindrer overdreven varmeoppbygging, som kan forringe materialet og føre til at formen slites for tidlig. En godt designet dyse vil ha effektive kjølekanaler for å spre varmen jevnt under drift, og sikre at pellets opprettholder sin integritet og konsistens.

Smøring spiller også en nøkkelrolle for å opprettholde dysens ytelse. Riktig smøring reduserer friksjon og slitasje på dysen, forhindrer materialoppbygging og sikrer jevn drift. I pelletsverk er smøresystemer ofte automatiserte for å sikre kontinuerlig påføring, redusere behovet for manuell intervensjon og forbedre den totale effektiviteten.

Overflatebehandling og etterbehandling

Overflatefinishen til dysen er en annen viktig faktor for optimalisering. En glatt, godt polert overflate reduserer sannsynligheten for at materialet fester seg til formen, noe som sikrer jevn pelletutgang og enkelt vedlikehold. I tillegg kan overflatebehandlinger som å belegge dysen med slitesterke materialer forlenge levetiden og forbedre den generelle effektiviteten. Disse behandlingene reduserer slitasje på dysen, slik at den kan opprettholde ytelsen i lengre perioder, noe som er avgjørende for å redusere nedetid og øke produktiviteten.

Presisjon og toleranser

Høy presisjon i design og produksjon av dysen er avgjørende for å sikre at pellets har jevn størrelse og tetthet. Det kreves tette toleranser for å opprettholde konsistensen gjennom hele pelletiseringsprosessen. Selv små variasjoner i formdimensjonene kan føre til ujevn pelletproduksjon, noe som fører til problemer med produktkvalitet eller maskinineffektivitet.

Skruetypen bør produseres med stramme toleranser og presis justering for å sikre at materialet blir jevnt komprimert når det beveger seg gjennom dysen. Denne presisjonen bidrar også til å opprettholde ønsket gjennomstrømning og forhindrer materialsvinn, noe som gjør hele pelleteringsprosessen mer kostnadseffektiv.

Å designe en form av skrue av rustfritt stål for å optimere pelletiseringsprosessen innebærer en nøye balanse mellom materialvalg, formgeometri, kompresjonsmekanismer, kjøle- og smøresystemer, overflatebehandlinger og produksjonspresisjon. Ved å vurdere alle disse faktorene og skreddersy designet til de spesifikke kravene til materialet som behandles, kan produsenter forbedre ytelsen og holdbarheten til sine pelletsmøller. En godt utformet dyse kan resultere i høyere gjennomstrømning, redusert slitasje, forbedret pelletkvalitet og til slutt en mer effektiv pelletiseringsprosess.

中文简体

中文简体