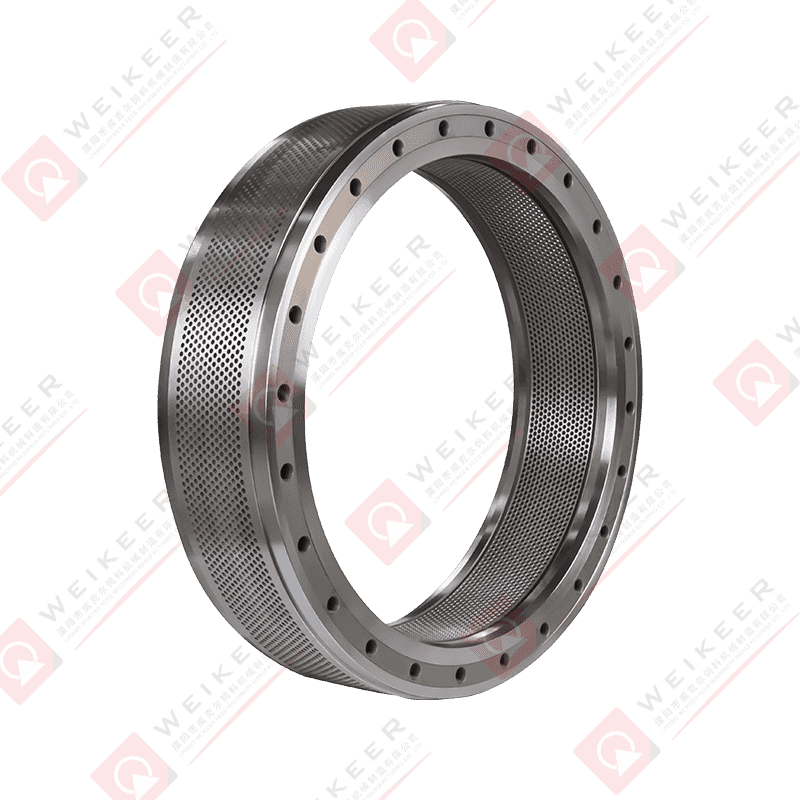

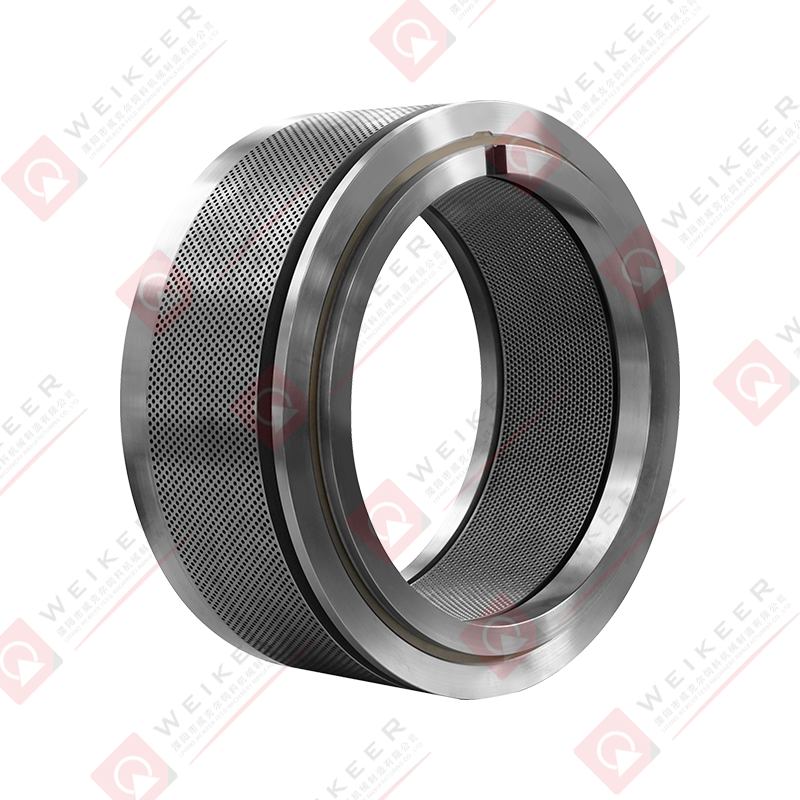

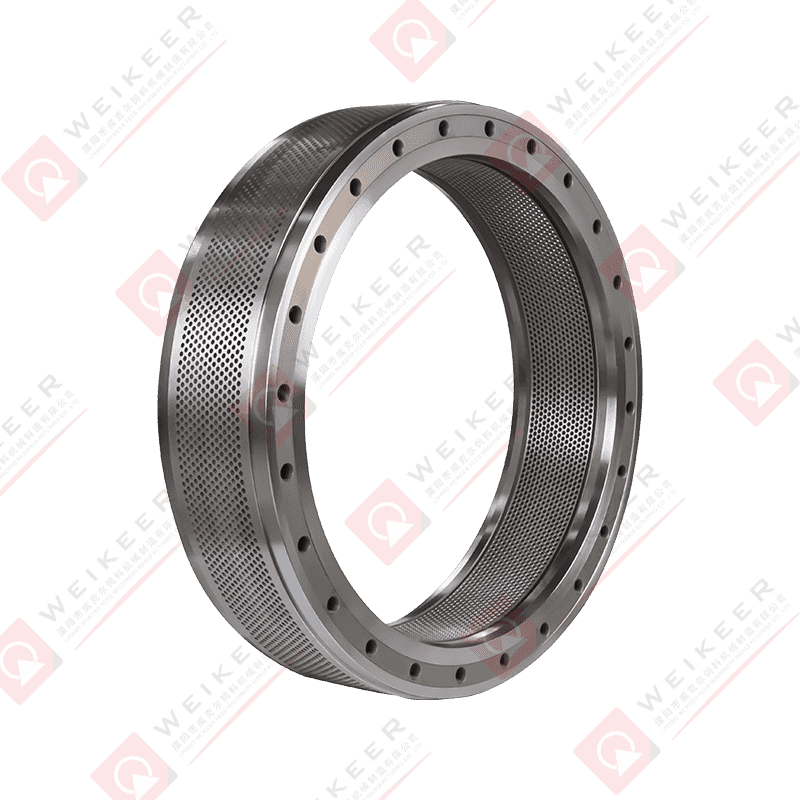

I utformingen av Pellet Mill Screw Type Rustfritt stål Die , er kjølesystemet en avgjørende komponent. Kjølesystemet bidrar ikke bare til å opprettholde en stabil temperatur på formen og unngå deformasjoner eller skader forårsaket av overoppheting, men forbedrer også produksjonseffektiviteten og forlenger matrisens levetid.

Pelletsmølleskrueformen genererer mye varme under drift, spesielt under høyhastighetsrotasjon og høytrykksforhold. For høy temperatur kan forårsake følgende problemer:

Deformasjon eller sprekker på dysens overflate, som påvirker kvaliteten på pellets og levetiden til dysen.

Høy temperatur kan føre til at råvarene fester seg til formen, noe som påvirker formeeffekten til pellets og reduserer produksjonseffektiviteten.

Overoppheting av formen vil øke energiforbruket og føre til ustabil produksjonsprosess.

Derfor bør utformingen av kjølesystemet ta sikte på jevn og effektiv varmespredning for å sikre at dysen holdes i et passende temperaturområde under drift, og dermed forbedre produksjonseffektiviteten og pelletkvaliteten.

I henhold til strukturen og brukskravene til formen, kan kjølesystemet brukes på følgende måter:

Vannkjøling er den vanligste kjølemetoden på grunn av dens høye kjøleeffektivitet og lave kostnader. Kjølevannskanaler kan settes i og utenfor dysen for å la vann strømme gjennom de viktigste delene av dysen for raskt å fjerne varme. Vannkjølesystem har sterk varmeledningsevne, men det er nødvendig å sikre at vannstrømningshastigheten er passende for å unngå ujevn kjøling forårsaket av for rask eller for langsom vannstrøm.

Oljekjølesystem er egnet for produksjon under høy belastning og høytemperaturmiljø, og kan gi bedre kjøleeffekt. Fordelene med oljekjøling er sterk termisk stabilitet, evne til å tilpasse seg høye temperaturforhold, og oljens smøreegenskaper bidrar til å redusere friksjonen. Imidlertid er vedlikeholdskravene til oljekjølesystemet høye, og kjøleoljen må skiftes regelmessig for å sikre kjøleeffekten.

Luftkjøling er egnet for applikasjoner med relativt lett belastning, og luften ledes til formoverflaten av en vifte for å fjerne varme. Installasjon og vedlikehold av luftkjølesystemet er relativt enkelt, men dets kjøleeffekt er relativt dårlig, så det er generelt ikke egnet for høybelastningsproduksjonslinjer.

For spiralformen i rustfritt stål til pelletmatingsmaskin er vannkjølesystem og oljekjølesystem vanlige valg. Det er svært viktig å velge riktig kjølemetode i henhold til produksjonsmiljøet og kjølekravene.

Effekten av kjølesystemet avhenger i stor grad av utformingen av kjølekanalen. Kjølekanalen må arrangeres rimelig for å sikre at kjølemediet kan fordeles jevnt i alle deler av formen, spesielt høytemperaturområdene på overflaten og innsiden av formen. Følgende er flere nøkkelfaktorer i utformingen av kjølekanaler:

Kjølekanalen skal dekke hele overflaten av formen så mye som mulig, spesielt områdene med stor varmebelastning. For eksempel samler det seg ofte mye varme i de indre og ytre ringområdene til spiralformer, bunnen av formen og andre steder. Kjølekanalene bør først ordnes i disse høytemperaturområdene.

Størrelsen på kjølekanalen må samsvare med strømningshastigheten til kjølemediet. En kanal som er for liten kan føre til at kjølemediet flyter dårlig og ikke effektivt fjerner varme; mens en kanal som er for stor kan forårsake lav kjøleeffektivitet. Derfor bør størrelsen og strømningshastigheten til kjølekanalen beregnes nøyaktig for å oppnå den beste kjøleeffekten.

Materialet til kjølekanalen skal ha god korrosjonsbestandighet og høy temperaturbestandighet, spesielt i vannkjølesystemet, hvor vannet er svært korrosivt. Vanlige materialer inkluderer rustfritt stål, kobberlegering, etc., som har god varmeledningsevne og korrosjonsbestandighet.

For å nøyaktig kontrollere arbeidstemperaturen til formen, bør et temperaturkontrollsystem legges til designet. Temperaturkontrollsystemet overvåker temperaturendringene til formen i sanntid gjennom en temperatursensor, og justerer automatisk strømningshastigheten og strømningshastigheten til kjølemediet for å sikre at formen alltid er innenfor det optimale arbeidstemperaturområdet. Anvendelsen av et intelligent temperaturkontrollsystem kan i stor grad forbedre produksjonseffektiviteten og unngå produksjonsavbrudd eller kvalitetsproblemer forårsaket av for store temperatursvingninger.

Utformingen av kjølesystemet bør også ta hensyn til enkelt vedlikehold og overvåking. Under langvarig drift kan kjølesystemet ha problemer som avleiring, oljeforurensning og blokkering, så regelmessig inspeksjon og vedlikehold av kjølesystemet er avgjørende. Her er noen tiltak for å optimalisere vedlikeholdet av kjølesystemet:

Kontroller regelmessig om kjølekanalen er blokkert av urenheter eller belegg, og rengjør den for å sikre at kjølekanalen er uhindret.

For vannkjølesystemer er det nødvendig å kontrollere vannkvaliteten for å unngå mineralavleiring i vannet; for oljekjølesystemer, skift regelmessig ut kjøleoljen for å opprettholde oljens smøreevne og kjøleeffekt.

Ved å installere overvåkingsutstyr som temperatursensorer og strømningsmålere i kjølesystemet kan kjøleeffekt og systemstatus overvåkes i sanntid, potensielle problemer kan oppdages i tide, og muggskader forårsaket av utilstrekkelig kjøling kan unngås.

For å forbedre produksjonseffektiviteten bør utformingen av kjølesystemet også vurdere energieffektivisering. Mens man sikrer stabiliteten til formtemperaturen, bør energiforbruket til kjølesystemet ikke være for høyt. Ved å bruke effektive varmevekslermaterialer og utstyr og optimalisere strømningshastigheten og strømningen av kjølevæsken, kan kjøleeffektiviteten forbedres betydelig uten å øke energiforbruket.

Utforming av et effektivt kjølesystem for pelletmølleskrue av rustfritt stål kan ikke bare opprettholde en stabil temperatur på formen og unngå skade på formen forårsaket av høy temperatur, men også forbedre produksjonseffektiviteten og pelletkvaliteten. Ved å rasjonelt velge kjølemetoder, optimalisere kjølekanaldesign, integrere temperaturkontrollsystemer og styrke vedlikeholdsstyringen, er det mulig å sikre at pelletmatingsmaskinen opprettholder en effektiv og stabil arbeidstilstand under langsiktig drift, og dermed forbedre påliteligheten og produksjonseffektiviteten til hele produksjonsprosessen.

中文简体

中文简体