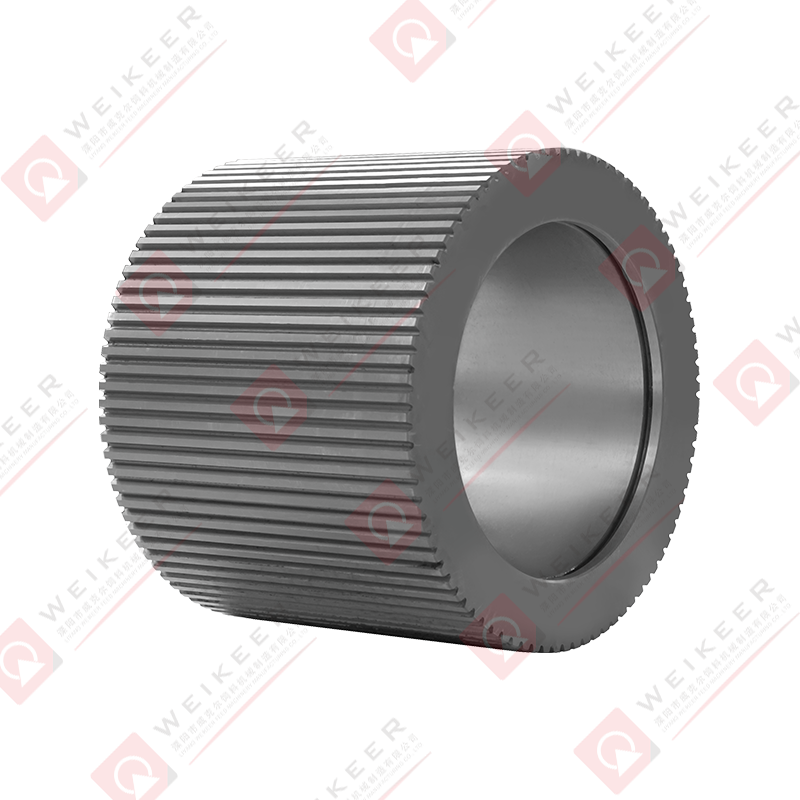

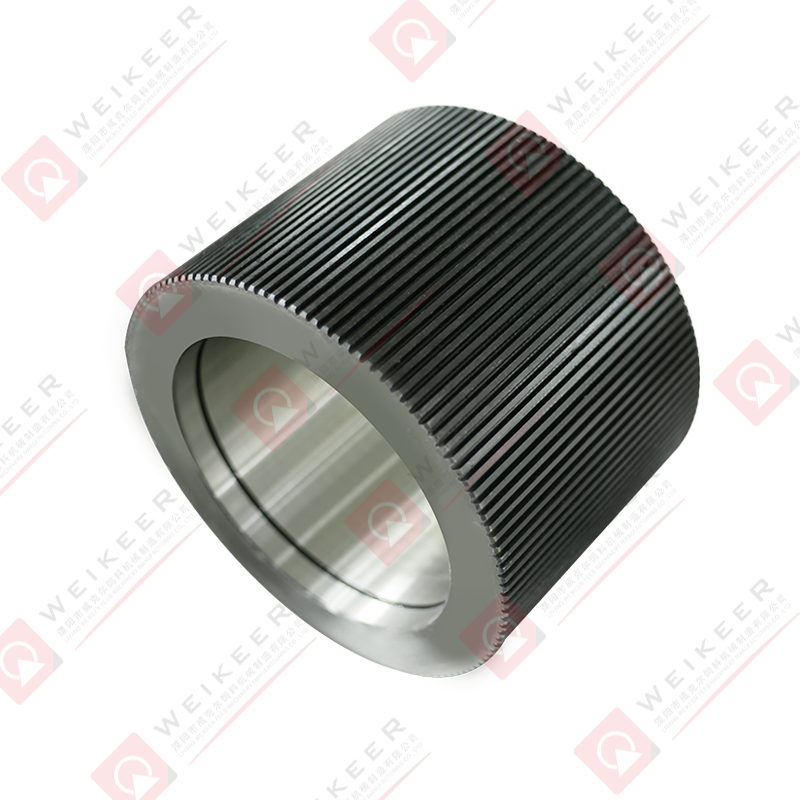

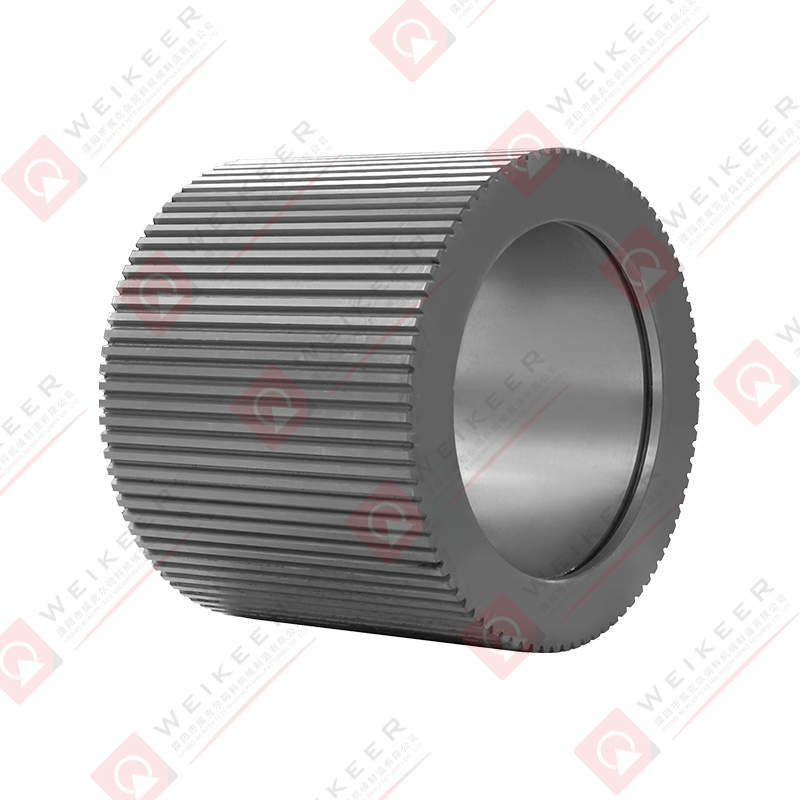

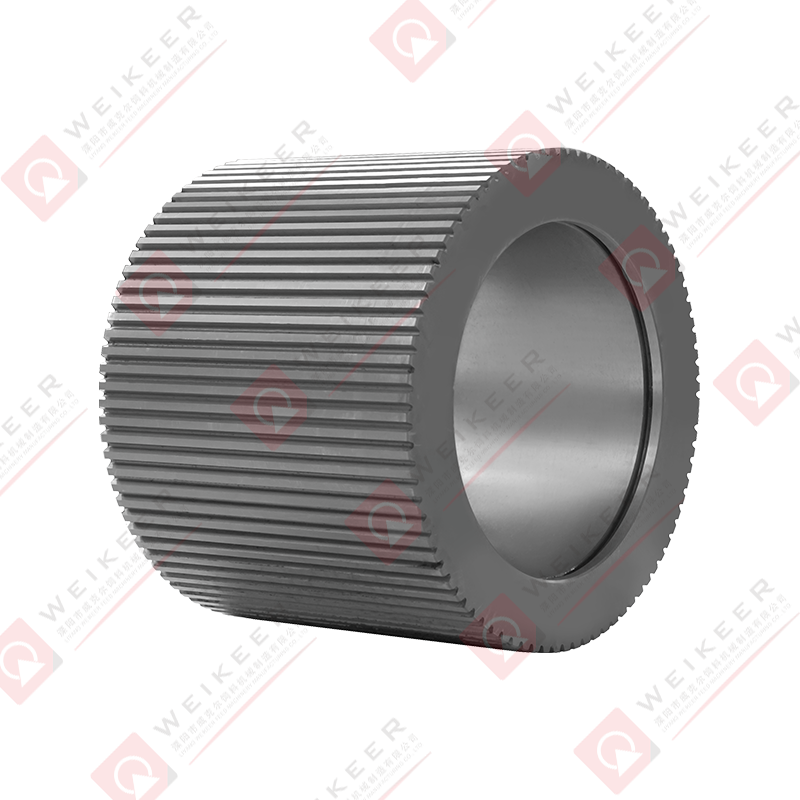

Pelletsfabrikker spiller en avgjørende rolle i industrier som dyrefôr, biomasseenergi og kjemisk produksjon. En av kjernekomponentene i en pelletsmølle er valseskallet, som jobber sammen med dysen for å komprimere råmaterialer til jevne pellets. Siden valser konstant utsettes for høyt trykk, slitasje og tretthet under drift, påvirker valg av materiale direkte effektivitet, holdbarhet og vedlikeholdskostnader. Blant de forskjellige materialene som brukes til rulleskjell, Lagerstål GCr15 har dukket opp som et ledende valg på grunn av sine overlegne mekaniske egenskaper og ytelse. Denne artikkelen utforsker de unike fordelene med GCr15-lagerstål i pelletsmøllevalseskall sammenlignet med alternative materialer.

Forstå Bearing Steel GCr15

GCr15 er et høykarbon kromlagerstål som er anerkjent for sitt utmerket hardhet, slitestyrke og utmattelsesstyrke . Det regnes som den kinesiske ekvivalenten til AISI 52100 eller DIN 100Cr6, som er globalt brukte lagerstål. Den typiske kjemiske sammensetningen av GCr15 inkluderer rundt 1 % karbon, 1,5 % krom og spormengder av mangan og silisium. Denne balanserte sammensetningen gir en høy grad av hardhet etter varmebehandling samtidig som den beholder tilstrekkelig seighet for krevende mekaniske applikasjoner.

Materialet ble opprinnelig utviklet for rullende elementlager, som tåler store belastninger og rotasjonspåkjenninger. Over tid har dens eksepsjonelle egenskaper gjort det til et populært valg for produksjon av rulleskall i pelletsfabrikker, der lignende mekaniske utfordringer eksisterer.

Viktige fordeler med GCr15 lagerstål i pelletsmøllevalser

1. Overlegen slitestyrke

Pelletsmøllevalser er i konstant kontakt med slipende råmaterialer som tre, halm, biomasserester og kornblandinger. Materialer som bløtt stål eller legert stål slites raskt ut, noe som fører til redusert pelletkvalitet og høyere vedlikeholdsfrekvens.

GCr15-lagerstål, når det er riktig varmebehandlet, oppnår et hardhetsområde på 58–65 HRC , som forbedrer slitestyrken betydelig. Dette betyr at valseskallet kan opprettholde overflateintegriteten lenger, noe som sikrer konsistente pelletsdimensjoner og redusert nedetid.

Sammenligning:

- Mykt stål: lavere hardhet, utsatt for rask overflateslitasje.

- Legert stål (generelt): moderat slitestyrke, men lavere hardhetsstabilitet under høye belastninger.

- GCr15: utmerket slitestyrke med langvarig ytelse.

2. Høy tretthetsstyrke

Under pelletiseringsprosessen opplever valser gjentatt belastning når de roterer og presser materialet gjennom dysehullene. Hvis materialet mangler utmattingsstyrke, utvikles mikrosprekker over tid, noe som fører til svikt i valseskall.

GCr15s mikrostruktur, etter varmebehandling, tilbyr høy trykkfasthet og tretthetsmotstand , noe som gjør den ideell for langsiktig syklisk lasting. Dette reduserer risikoen for for tidlig rullesvikt og forlenger maskinens totale levetid.

3. Dimensjonsstabilitet etter varmebehandling

Varmebehandling er avgjørende for å øke hardheten og slitestyrken til rulleskall. Noen stål gjennomgår imidlertid betydelig deformasjon under bråkjøling og herding, noe som kan forårsake produksjonsutfordringer og påvirke valsens presisjon.

GCr15 lagerstål er kjent for sitt dimensjonsstabilitet , som tillater presis maskinering og varmebehandling uten vesentlig forvrengning. Dette sikrer at valseskall opprettholder sin utformede geometri, forbedrer pelletiseringseffektiviteten og reduserer omarbeidingskostnadene.

4. Høy bæreevne

Pelletiseringsprosessen krever at valser tåler ekstremt trykk mens de skyver råstoff gjennom dysen. GCr15-er høy bæreevne stammer fra kombinasjonen av hardhet og seighet. Dette gjør den mer i stand til å håndtere tunge arbeidsbelastninger uten å sprekke, sammenlignet med mykere stål eller legeringer av lavere kvalitet.

5. Kostnadseffektivitet på lang sikt

Selv om den opprinnelige produksjonskostnaden for GCr15-rulleskall kan være litt høyere enn de som er laget av bløtt stål eller standardlegert stål, gir den utvidede levetiden og reduserte vedlikeholdskostnader langsiktige økonomiske fordeler. Pelletsfabrikkoperatører drar nytte av færre utskiftninger, mindre nedetid og konsistent pelletskvalitet, noe som til slutt forbedrer produksjonseffektiviteten og lønnsomheten.

6. Konsistens i Pelletskvalitet

Pelletkvalitet avhenger sterkt av valsens overflatetilstand. Hvis rullene slites ujevnt, kan pellets variere i størrelse, tetthet og glatthet. GCr15 stålrulleskall opprettholder en jevn overflatetekstur selv etter langvarig bruk, noe som resulterer i stabil pelletutgang som oppfyller industristandarder for størrelse og tetthet.

7. Motstand mot korrosjon med riktig overflatebehandling

Selv om GCr15 ikke er rustfri i seg selv, reagerer den godt på beskyttende behandlinger som f.eks. overflateherding, belegg eller nitrering . Disse behandlingene øker motstanden mot korrosjon fra fuktighetsbelastede råmaterialer eller biomassematerialer. Derimot korroderer mange lavkvalitetsstål raskt, noe som akselererer slitasje og reduserer effektiviteten.

Sammenligning med andre vanlige materialer

For bedre å fremheve fordelene med GCr15, er det nyttig å sammenligne det med andre materialer som brukes i pelletsmøllevalser:

Mildt stål

- Fordeler: Lav pris, lett å maskinere.

- Ulemper: Dårlig slitestyrke, kort levetid, hyppig utskifting kreves.

- Sammenligning: GCr15 varer betydelig lenger under slitende og høytrykksforhold.

Standard legert stål (f.eks. 42CrMo)

- Fordeler: God seighet og moderat slitestyrke, lavere pris enn lagerstål.

- Ulemper: Ikke så hard eller slitesterk som GCr15, utsatt for tretthet over tid.

- Sammenligning: GCr15 tilbyr høyere hardhet og utmattelsesstyrke, bedre egnet for kontinuerlig industriell drift.

Rustfritt stål

- Fordeler: Utmerket korrosjonsbestandighet, egnet for fuktige eller kjemikalierike råvarer.

- Ulemper: Lavere hardhet sammenlignet med GCr15, høyere kostnad, redusert slitestyrke.

- Sammenligning: Mens rustfritt er bedre mot korrosjon, overgår GCr15 når det gjelder slitestyrke og belastningskapasitet.

Karbidbelagt stål

- Fordeler: Eksepsjonell slitestyrke, meget lang levetid.

- Ulemper: Svært høye kostnader, vanskelig å produsere, sprø under sjokkbelastninger.

- Sammenligning: GCr15 gir en balanse mellom ytelse og kostnad, noe som gjør den til et mer praktisk valg for de fleste pelletsverk.

Praktiske applikasjoner og ytelsesfeedback

Produsenter og operatører av pelletsfabrikker rapporterer ofte om det GCr15 rulleskall gir 30–50 % lengre levetid sammenlignet med standard valser av legert stål. I produksjonslinjer for biomassepellets med høy kapasitet betyr denne holdbarheten færre stopp og mer konsistent produksjon. I tillegg fremhever fôrprodusenter at valser laget av GCr15 opprettholder pellets jevnhet, reduserer finstoff og forbedrer pellets holdbarhetsindeks (PDI), en kritisk beregning for fôrkvalitet.

Vedlikehold og stell av GCr15 rulleskall

For å maksimere fordelene med GCr15, er riktig stell og vedlikehold avgjørende:

- Regelmessig smøring: Forhindrer overdreven varmeoppbygging og reduserer friksjon.

- Rettidig utskifting av slitte dies: Forhindrer ujevn slitasje på rullene.

- Overflatebehandlinger: Påføring av harde belegg eller nitrering kan forlenge valsens levetid ytterligere.

- Inspeksjon for mikrosprekker: Selv om GCr15 har høy utmattelsesstyrke, forhindrer tidlig deteksjon katastrofal svikt.

Med denne praksisen kan GCr15-valser oppnå optimal levetid og jevn ytelse.

Konklusjon

Bearing Steel GCr15 skiller seg ut som et av de mest pålitelige materialene for pelletsmøllevalseskall. Dens overlegen slitestyrke, utmattelsesstyrke, dimensjonsstabilitet og bæreevne gir betydelige fordeler i forhold til bløtt stål, standard legert stål og til og med rustfritt stål. Selv om den kan ha en litt høyere forhåndskostnad, gjør dens lange levetid og konsistente ytelse den svært kostnadseffektiv for industrielle pelletiseringsoperasjoner.

For operatører som ønsker effektivitet, redusert nedetid og konsistent pelletkvalitet, er GCr15-lagerstål et velprøvd materialvalg som balanserer holdbarhet, ytelse og økonomisk verdi. Sammenlignet med andre materialer gir det beste samlede kombinasjon av styrke, slitestyrke og kostnadseffektivitet , som sikrer jevn og pålitelig drift i det krevende miljøet med pelletproduksjon.

中文简体

中文简体