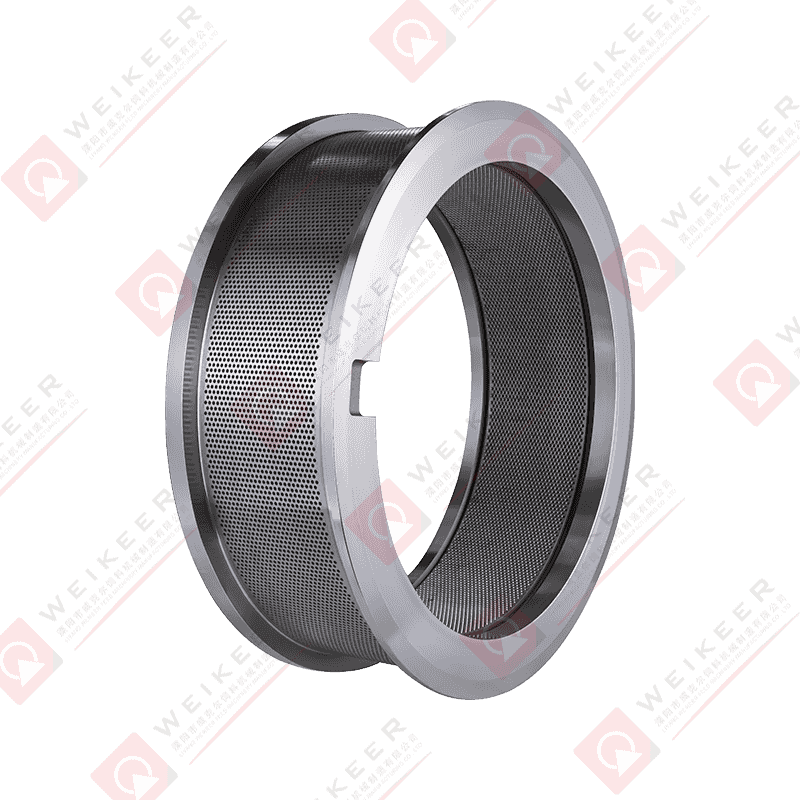

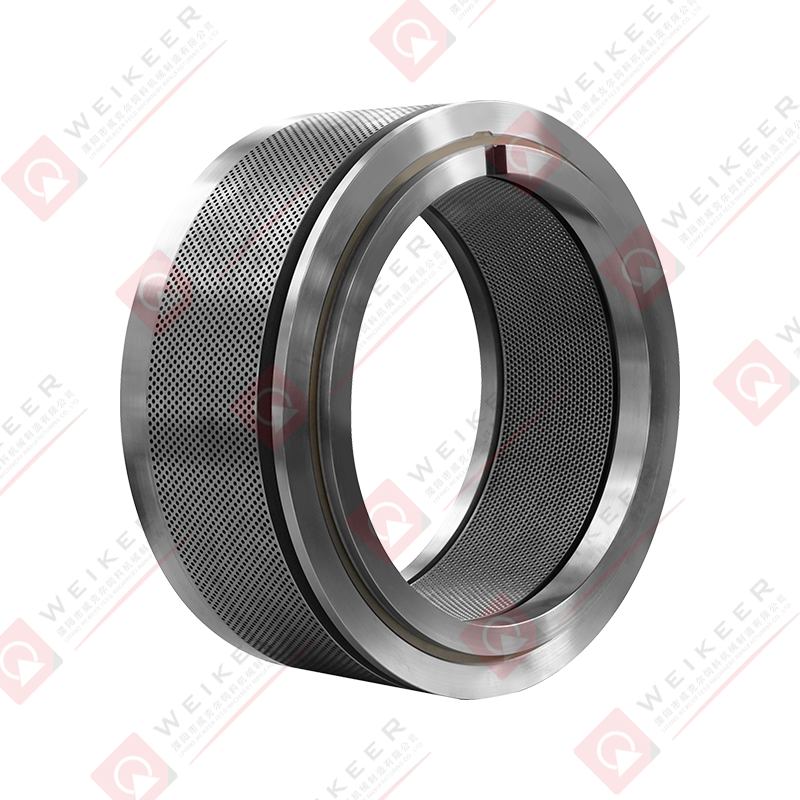

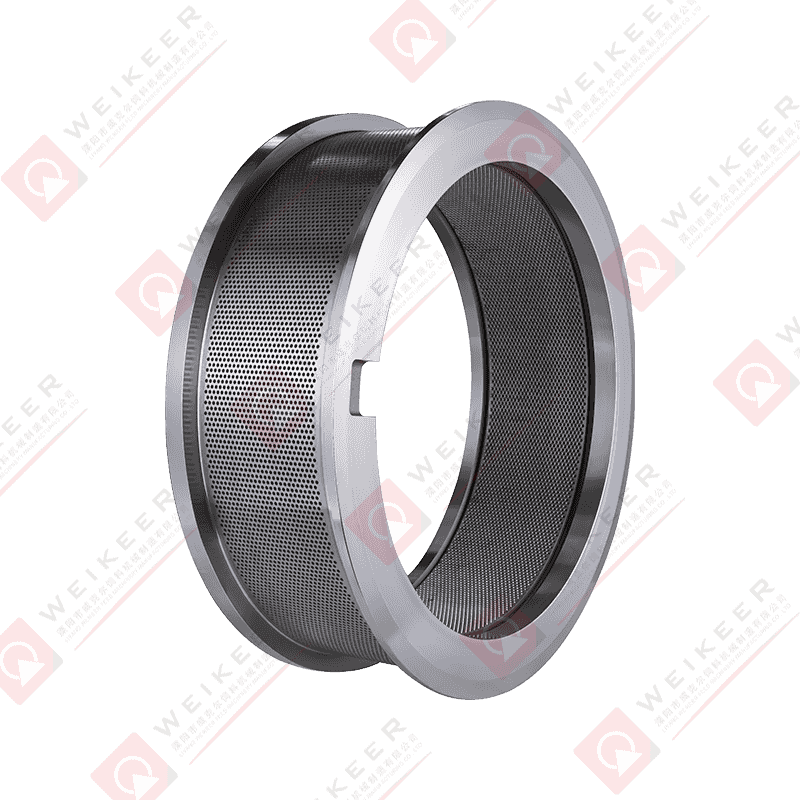

Produksjonen av kattesandpellets har blitt en raskt voksende industri, drevet av økende kjæledyreierskap og den økende etterspørselen etter miljøvennlige søppelprodukter av høy kvalitet. I hjertet av pelletiseringsprosessen er Ankerring dø , en presisjonskonstruert komponent i pelletmøller for kattesand som bestemmer pelletstørrelse, form, tetthet og generell kvalitet. Fordi ringformen opererer under høyt trykk, friksjon og temperatur, er den utsatt for slitasje som direkte kan påvirke produksjonseffektiviteten og produktkonsistensen. Riktig vedlikehold og brukspraksis er avgjørende for å forlenge levetiden til en ankerringdyse og redusere driftskostnadene.

Denne artikkelen utforsker nøkkelmetodene, beste praksis og vedlikeholdsstrategier som kan bidra til å maksimere ytelsen og holdbarheten til en ringform som brukes i kattesandpelletfabrikker.

1. Forstå funksjonen til en ankerringdyse

Før du fordyper deg i vedlikeholdsstrategier, er det viktig å forstå rollen til ringformen. Ringmatrisen er en sylindrisk stålkomponent med presisjonsborede hull , som råmateriale (som sagflis, maiskolber, papirmasse eller leire brukt i kattesand) presses gjennom med ruller for å danne pellets.

Nøkkelansvaret til ringformen inkluderer:

- Forming av pellets : Diameteren og kompresjonsforholdet til dysehullene bestemmer pelletstørrelse og -tetthet.

- Sikre ensartethet : En godt utformet ringform sikrer konsistente pellets for bedre absorpsjon og klumping i kattesand.

- Påvirker produktiviteten : Slitasjetilstanden til dysen påvirker gjennomstrømning, energiforbruk og pelletkvalitet.

Fordi ringdysen er i konstant kontakt med slipende råmaterialer og opplever kontinuerlig mekanisk trykk, slites den naturlig nok over tid. Forlengelse av levetiden avhenger av å redusere unødvendig stress, forhindre blokkeringer og implementere et sterkt vedlikeholdsprogram.

2. Vanlige årsaker til slitasje og svikt

Flere faktorer bidrar til for tidlig skade eller slitasje på en Anchorear-ringdyse:

- Slipende råmaterialer : Kattesand inneholder ofte materialer som bentonittleire eller silika, som er svært slitende og fremskynder slitasje.

- Feil fuktighetsinnhold : Hvis råvarene er for tørre eller for våte, forårsaker de ujevnt trykk på formen, noe som fører til sprekker eller overflateskader.

- Feil kompresjonsforhold : Bruk av feil dysespesifikasjoner kan overbelaste utstyret og redusere dysens levetid.

- Dårlig kondisjonering av råstoff : Utilstrekkelig sliping eller ujevn partikkelstørrelsesfordeling øker belastningen på dysehullene.

- Feil bruk av maskinen : Å kjøre møllen med for høy belastning eller med dårlig valseinnretting skader både valser og dysen.

- Mangel på rengjøring : Materialrester kan stivne i dysehull, noe som fører til blokkeringer, redusert produksjon og lokale spenningsbrudd.

Å forstå disse årsakene gir grunnlaget for implementering av effektive vedlikeholdsstrategier.

3. Beste fremgangsmåter for vedlikehold av en ankerringdyse

a) Riktig kondisjonering av råvarer

Råvaren skal være ensartet i størrelse og fuktighetsinnhold før du går inn i pelletsmøllen. For kattesand:

- Fuktighet bør vanligvis være 10–15 % , avhengig av materialtype.

- Sliping bør sikre at partiklene er fine nok til å redusere trykket på dysehullene.

- Blanding tilsetningsstoffer eller bindemidler forhindrer jevnt ujevn slitasje.

Godt kondisjonert materiale reduserer friksjon, reduserer energibruken og forlenger matrisens levetid.

b) Regelmessig rengjøring av ringdysen

- Etter hver produksjonskjøring, kjør oljeaktig materiale (som riskli eller maismel med olje) gjennom dysen for å rengjøre og smøre den.

- Fjern eventuelle avleiringer av herdet materiale for å forhindre blokkering av hull.

- Unngå å la dysen stå på tomgang med materiale inni, da det kan stivne og skade dysen under omstart.

c) Riktig maskinoppretting og drift

- Sørg for det valser og dyse er riktig justert for å unngå ujevn slitasje.

- Unngå å kjøre bruket kl maksimal belastning i lengre perioder , da dette akselererer utmattelsen.

- Overvåk maskinens vibrasjoner, siden feiljustering kan forårsake ujevnt trykk og for tidlig skade.

d) Smøring og kjøling

- Opprettholde riktig smøring av lagre og ruller , da dette reduserer overflødig varme og stress på dysen.

- Sørg for effektiv kjølesystemer for å holde driftstemperaturen stabil, og forhindrer termiske sprekker i dysen.

e) Bruk av korrekte dysespesifikasjoner

- Velg rett kompresjonsforhold og hulldiameter egnet for produksjon av kattesand.

- Bruk av en dyse designet spesielt for slipende materialer (som en herdet ståldyse) vil forbedre motstanden mot slitasje.

4. Strategier for forebyggende vedlikehold

Forebyggende vedlikehold er nøkkelen til å maksimere ringdysens levetid. Noen effektive strategier inkluderer:

-

Planlagte inspeksjoner

- Inspiser dysens overflate regelmessig for sprekker, grader eller deformasjoner.

- Sjekk dysehull for blokkeringer og slitasjemønstre.

- Bytt ut rullene når de viser tegn til ujevn slitasje for å unngå å skade dysen.

-

Die rotasjon

- Roter dysen med jevne mellomrom for å sikre jevn slitasje på alle sider.

- Denne enkle praksisen forhindrer lokal tynning og forlenger brukbar levetid.

-

Riktig oppbevaring

- Oppbevar reservedies i en tørt, rent miljø for å unngå rust.

- Påfør et tynt lag olje på formoverflaten når den er lagret.

-

Operatøropplæring

- Dyktige operatører som forstår forholdet mellom råmateriale, maskininnstillinger og formtilstand kan forhindre mange vanlige problemer.

-

Overvåking av ytelsesdata

- Hold styr på pelletproduksjon, energiforbruk og pelletkvalitet. Plutselige endringer kan tyde på slitasje eller blokkeringer.

5. Reparasjon og rekondisjonering av ringdyser

I noen tilfeller kan slitte dyser renoveres i stedet for å bli erstattet:

- Omboring og polering av dysehull gjenoppretter glatte overflater og reduserer friksjon.

- Overflateherdende behandlinger kan forbedre slitestyrken.

- Laser- eller plasmabehandling kan brukes for å forbedre holdbarheten.

Rekondisjonering bør imidlertid kun utføres av profesjonelle tjenesteleverandører for å unngå å endre formspesifikasjonene og kompromittere pelletkvaliteten.

6. Fordeler med å forlenge levetiden til ringformen

Implementering av effektivt vedlikehold reduserer ikke bare utskiftingskostnadene, men gir også flere langsiktige fordeler:

- Lavere driftskostnader : Færre utskifting av matriser reduserer kapitalutgiftene.

- Konsekvent pelletskvalitet : Riktig vedlikeholdte dyser sikrer jevn størrelse, absorpsjonsevne og klumpegenskaper i kattesandpellets.

- Forbedret maskineffektivitet : Redusert friksjon og færre blokkeringer reduserer energiforbruket.

- Redusert nedetid : Forebyggende vedlikehold minimerer uplanlagte stans, og forbedrer produktiviteten.

7. Fremtidige trender innen Ring Die-teknologi

Etter hvert som etterspørselen etter høykvalitets kattesand vokser, fortsetter ringdyseteknologien å utvikle seg:

- Avanserte legeringer og belegg : Nye materialer forbedrer hardheten og slitestyrken.

- Presisjonsboring : Laser- og CNC-maskinering gir jevnere dysehull for bedre pelletkvalitet.

- Selvrensende dør : Innovativ design kan redusere behovet for manuell rengjøring.

Ved å ta i bruk disse fremskrittene kan det forlenge levetiden til dysen ytterligere og øke produksjonseffektiviteten.

Konklusjon

Anchorear-ringdysen er en av de mest kritiske komponentene i pelletsmøller for kattesand, og påvirker direkte pelletskvalitet, maskineffektivitet og produksjonskostnader. Levetiden avhenger av nøye oppmerksomhet på råvarekondisjonering, riktig drift, regelmessig rengjøring og forebyggende vedlikehold. Ved å ta i bruk beste praksis – for eksempel planlagte inspeksjoner, korrekt maskinoppretting, smøring og lagring – kan produsenter utvide brukbarheten til ringformene sine betydelig.

I tillegg spiller operatøropplæring, ytelsesovervåking og bruk av avanserte formmaterialer og behandlinger en viktig rolle for å sikre langsiktig holdbarhet. Med proaktivt vedlikehold og oppmerksomhet på detaljer kan bedrifter maksimere verdien av investeringene sine i ringdyse, redusere nedetid og opprettholde konsekvent produksjon av høykvalitets kattesandpellets.

中文简体

中文简体