Akvakultur har vokst til en av de mest betydningsfulle matproduserende næringene over hele verden, og med det har etterspørselen etter høykvalitets vannfôr økt raskt. Fisk, reker og andre akvatiske arter krever næringstett fôr som også er fysisk holdbart nok til å holde seg stabilt i vann til det blir konsumert. I hjertet av vannfôrproduksjonen ligger pelletsfabrikken, og en av dens mest avgjørende komponenter er pelletsformen. Nærmere bestemt spiller hulldesignet til en vannfôrpelletsform en avgjørende rolle for å bestemme størrelsen, tettheten, vannstabiliteten og holdbarheten til fôrpelletene.

Å forstå hvordan hulldesign fungerer og dets innflytelse på pelletskvalitet er avgjørende for fôrprodusenter, siden det direkte påvirker fôreffektivitet, fiskehelse og oppdrettslønnsomhet. Denne artikkelen gir en detaljert undersøkelse av hvordan utformingen av pelletdysehullet påvirker vannfôrpellets og hvilke faktorer som bør vurderes når du optimerer dysevalg.

Funksjonen til pellets dør i vannfôrproduksjon

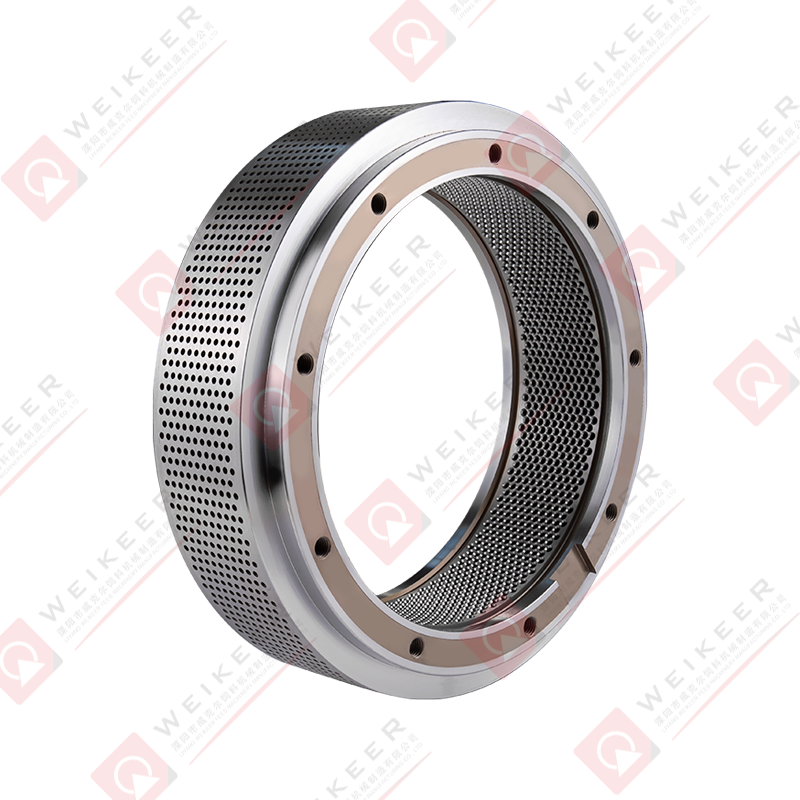

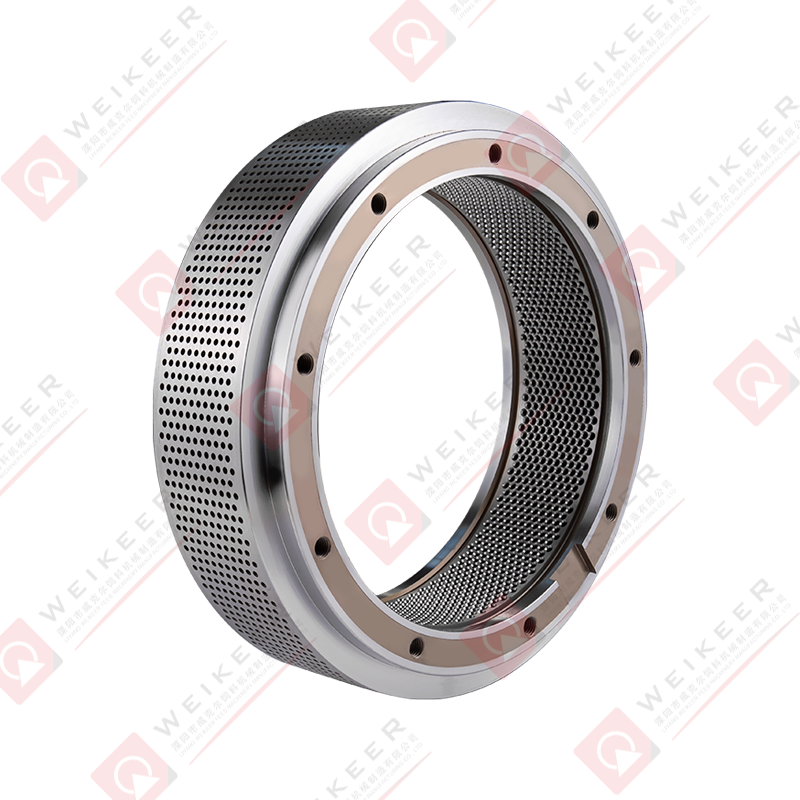

En pelletsform er en presisjonskonstruert metallplate, vanligvis laget av høyverdig rustfritt stål eller legert stål, montert i en pelletmølle. Under pelleteringsprosessen tvinges kondisjonerte råvarer gjennom dysehullene under trykk og varme. Når fôrmosen presses gjennom, tar den formen av hullene, og danner sylindriske pellets.

Denne prosessen kan virke grei, men utformingen av dysehullene er langt fra enkel. Alle aspekter, fra hulldiameteren til kompresjonsforholdet og geometrien til innløpet og utløpet, påvirker hvordan fôrmaterialet komprimerer og binder seg, og til slutt hvordan den ferdige pelleten yter når den brukes i akvakultur.

Hulldiameter og pelletstørrelse

Den mest åpenbare påvirkningen av hulldesign er pelletstørrelse. Diameteren på dysehullene dikterer diameteren til den endelige pelleten. Vannfôr krever vanligvis mindre pellets enn husdyrfôr fordi fisk og reker har mindre munn og fôringsvaner varierer etter art og vekststadium. For eksempel:

Larve- og ungfisk kan kreve mikropellets mindre enn 1 mm i diameter.

Dyrkefôr varierer vanligvis mellom 2 mm og 6 mm avhengig av art.

Store kjøttetende fisk kan kreve pellets opptil 10 mm.

Ved å nøye utforme dysehullets diameter, kan produsenter skreddersy fôr for å møte ernæringsmessig levering og fysiske fôringskrav til forskjellige akvatiske arter. En feil hulldiameter kan føre til dårlig fôropptak, fôrsvinn eller ineffektiv vekstytelse.

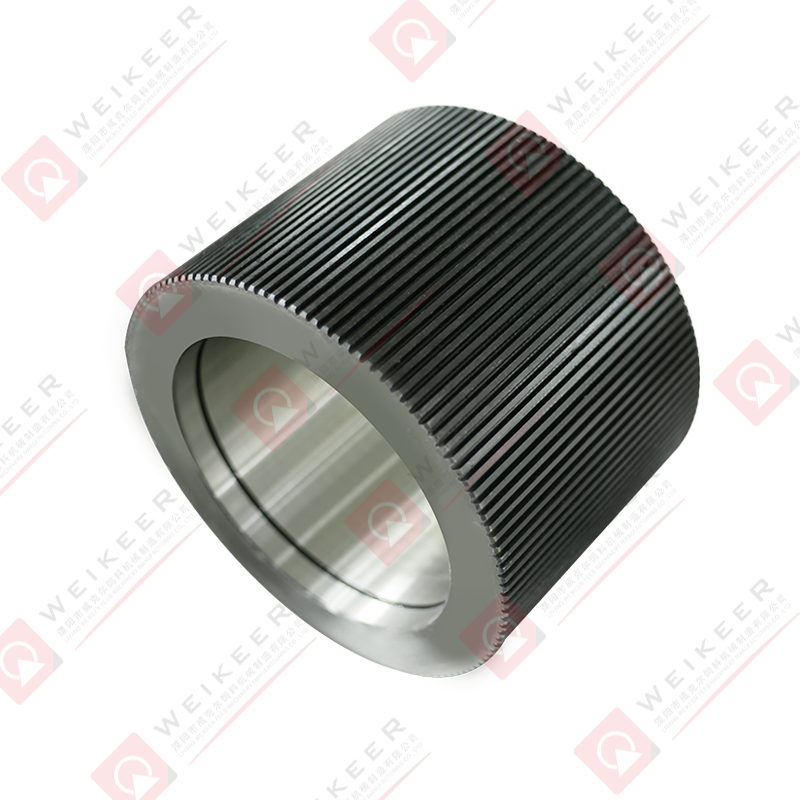

Kompresjonsforhold og pellets holdbarhet

Et annet kritisk element i hulldesign er kompresjonsforholdet, som er definert som den effektive lengden av dysehullet delt på diameteren. Enkelt sagt beskriver den hvor mye materialet komprimeres når det passerer gjennom dysen.

Høyere kompresjonsforhold skaper tettere, hardere pellets som er mer holdbare og vannavstøtende. Dette er spesielt viktig for vannfôr fordi pellets må motstå desintegrering når de utsettes for vann.

Lavere kompresjonsforhold lar materialer passere gjennom med mindre motstand, og produserer mykere pellets. Selv om dette kan redusere energiforbruket og forlenge matrisens levetid, kan det kompromittere vannstabilitet og holdbarhet.

Å velge riktig kompresjonsforhold er en balansegang. For høy, og dysen kan oppleve overdreven slitasje eller forårsake produksjonsflaskehalser. For lavt, og pellets kan gå i stykker før fisk kan konsumere dem.

Innløps- og utløpsgeometri

Formen på dysehullet ved både innløp (inngang) og utløp (utgang) er en annen faktor som påvirker pelletdannelsen betydelig.

Innløpsvinkel og form bestemmer hvor lett matmos kommer inn i formen. Et godt utformet innløp minimerer friksjon, reduserer slitasje på dyse og sikrer jevn materialflyt. Dårlig innløpsdesign kan føre til ujevn pellettetthet eller til og med blokkeringer.

Utløpsdesign påvirker frigjøringen av pellets. Et skarpt utløp kan føre til at pellets sprekker eller sprekker, mens et konisk eller godt ferdig utløp hjelper pellets med jevn form og holdbarhet.

Overflatefinish av dysehull

Glattheten til dysehullets indre overflate påvirker også pelletkvaliteten. En polert hulloverflate reduserer friksjonen og sikrer jevn flyt, noe som fører til jevnere pellets. Omvendt øker grove eller utslitte hull motstanden, forårsaker uregelmessige pelletoverflater og forkorter matrisens levetid.

Ensartede, glatte pellets er mer ønskelig, ikke bare for utseendet, men også fordi de reduserer støv og finstoff, som kan forurense akvakulturvannsystemer og redusere fôringseffektiviteten.

Påvirkning på vannstabilitet

I motsetning til husdyrfôr, må vannfôr opprettholde integriteten i vannet til det er konsumert. Dårlig utformede dysehull som produserer pellets med lav tetthet eller svak binding fører til desintegrering i løpet av minutter. Dette resulterer ikke bare i bortkastet fôr, men forringer også vannkvaliteten ved å øke organisk belastning.

Ved å kontrollere hulldesign – spesielt kompresjonsforhold og diameter – kan produsenter produsere pellets som forblir stabile i vann i flere timer, noe som gir fisk nok tid til å konsumere fôret uten overdreven utlekking av næringsstoffer.

Energiforbruk og dødsliv

Hulldesign har også en direkte innvirkning på energieffektivitet og dyseslitasje. Smalere diametre og høyere kompresjonsforhold krever mer energi for å presse gjennom matingen, noe som øker produksjonskostnadene. På samme måte kan dårlig utformede eller for tette stansehull akselerere slitasje og redusere stansens levetid.

Produsentene må derfor finne en balanse mellom å oppnå holdbare pellets og å holde energi- og vedlikeholdskostnadene innenfor akseptable grenser.

Tilpasning for ulike arter

Ulike akvatiske arter har unik fôringsatferd som påvirker de optimale pelletegenskapene. For eksempel:

Rekefôr krever pellets med høy vannstabilitet, men mykere tekstur slik at reker kan nappe. Dyser med mindre diameter og moderate kompresjonsforhold foretrekkes.

Tilapia-fôr krever flytende pellets, oppnådd ved å optimalisere hulldesign i kombinasjon med fôrformulering og prosessforhold.

Laksefôr krever tettere pellets med høyere oljeinnhold, noe som påvirker både hulldiameteren og overflatefinishen som er nødvendig for effektiv ekstrudering.

Denne artsspesifikke tilpasningen understreker viktigheten av å velge dysehulldesign skreddersydd for målmarkedet.

Innovasjoner innen Die Hole-teknologi

Fremskritt innen produksjon av pelletspresser har introdusert nye muligheter innen hulldesign. Datastøttet konstruksjon (CAE) og presisjonsboringsteknologier tillater nå svært nøyaktige og konsistente hullgeometrier. I tillegg forlenger overflatebehandlinger som forkromning eller slitesterke belegg matrisens levetid og opprettholder jevnere hulloverflater i lengre perioder.

Noen produsenter eksperimenterer med variable hullmønstre i samme dyse, noe som muliggjør pelletproduksjon i flere størrelser i en enkelt batch. Slike innovasjoner gjenspeiler industriens økende fokus på effektivitet, fleksibilitet og fôrkvalitet.

Beste praksis for optimalisering av hulldesign

For å maksimere pelletskvalitet og produksjonseffektivitet, bør fôrprodusenter vurdere følgende beste praksis:

Tilpass hulldiameter til art og livsstadium – for å sikre at fôrstørrelsen er passende for konsum.

Velg kompresjonsforhold nøye – balanser pellets holdbarhet med energiforbruk.

Overvåk dysens slitasje regelmessig – ettersom hulloverflater blir ru over tid, synker pelletkvaliteten.

Invester i presisjonskonstruerte dyser - dyser av høy kvalitet produserer mer konsistente pellets og varer lenger.

Samarbeid med dyseprodusenter – tilpasset design skreddersydd til spesifikke fôrformuleringer og akvakulturbehov gir de beste resultatene.

Konklusjon

Hulldesignet til en vannfôrpelletsform er langt mer enn en teknisk detalj; det er en nøkkelfaktor som bestemmer pelletstørrelse, holdbarhet og vannstabilitet. Fra diameter og kompresjonsforhold til innløpsgeometri og overflatefinish, påvirker hvert element hvor godt pellets fungerer i akvakulturmiljøer. Godt utformede dyser produserer fôr som ikke bare er mer velsmakende og fordøyelig for akvatiske arter, men som også reduserer avfall, forbedrer gårdens lønnsomhet og minimerer miljøpåvirkningen.

Etter hvert som akvakulturen fortsetter å ekspandere globalt, vil viktigheten av presisjonskonstruerte pelletdyser og optimalisert hulldesign bare øke. Fôrprodusenter som forstår og anvender disse prinsippene vil være bedre posisjonert til å levere overlegne fôrløsninger for en bærekraftig fremtid.

中文简体

中文简体