I pelletsproduksjonsindustrien - enten det produseres dyrefôr, trepellets eller biomassebrensel - ring dø er en av de mest kritiske komponentene som bestemmer utgangseffektivitet, pelletkvalitet og energiforbruk. Blant ulike typer skrue type rustfritt stål ring dø har blitt stadig mer populær på grunn av sin overlegne mekaniske styrke, korrosjonsbestandighet og enkle installasjon. Men å velge riktig ringform for en spesifikk applikasjon krever en grundig forståelse av materialegenskaper, designparametere og driftsforhold. Denne artikkelen utforsker hvordan du på riktig måte velger en skruetype av rustfritt stål som matcher kravene til pelletsproduksjon og sikrer konsistente resultater av høy kvalitet.

1. Forstå rollen til skrueformen i rustfritt stål

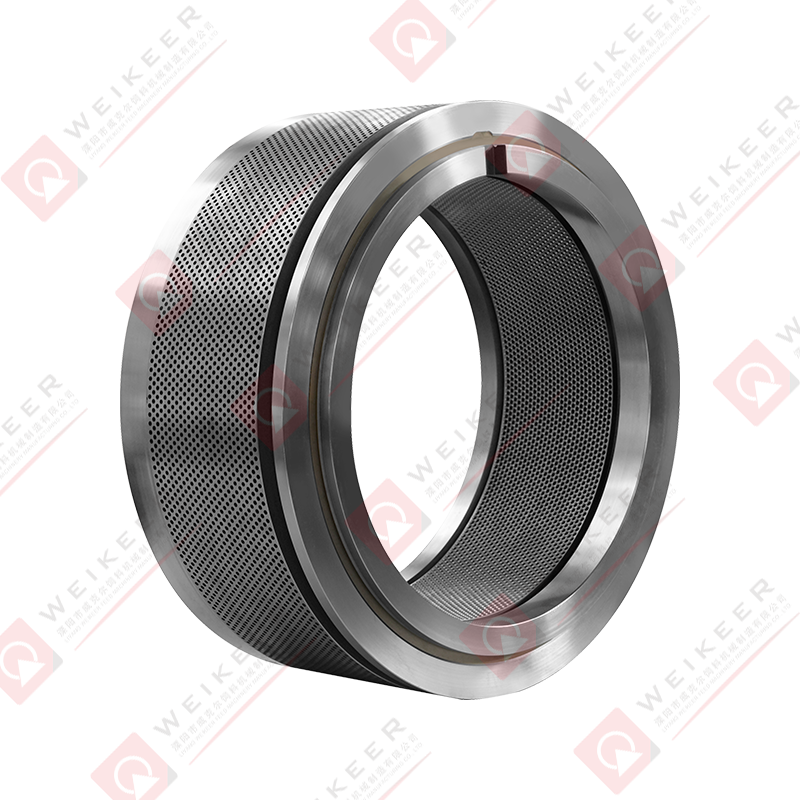

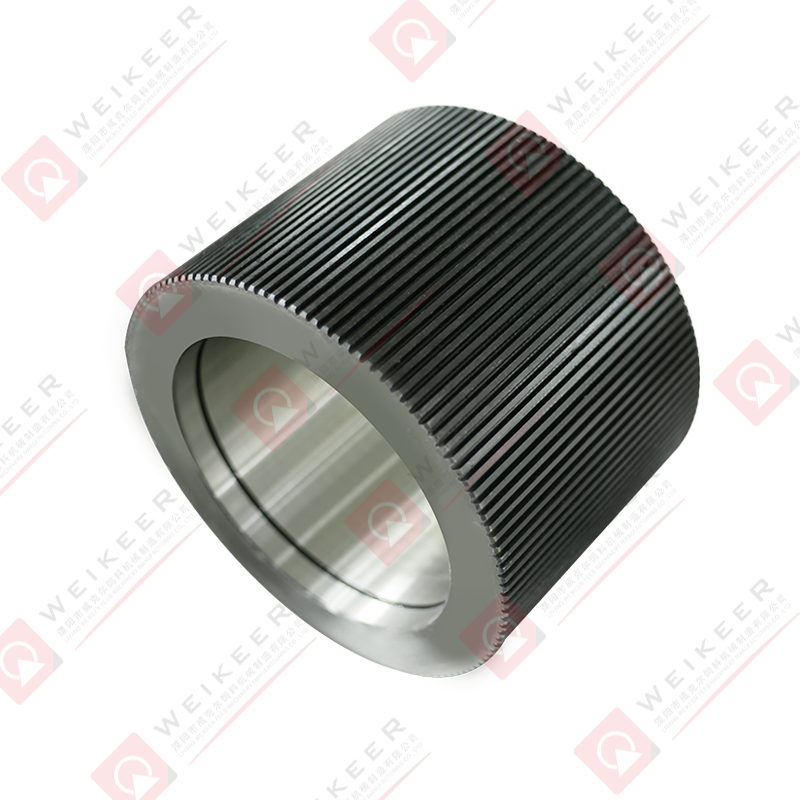

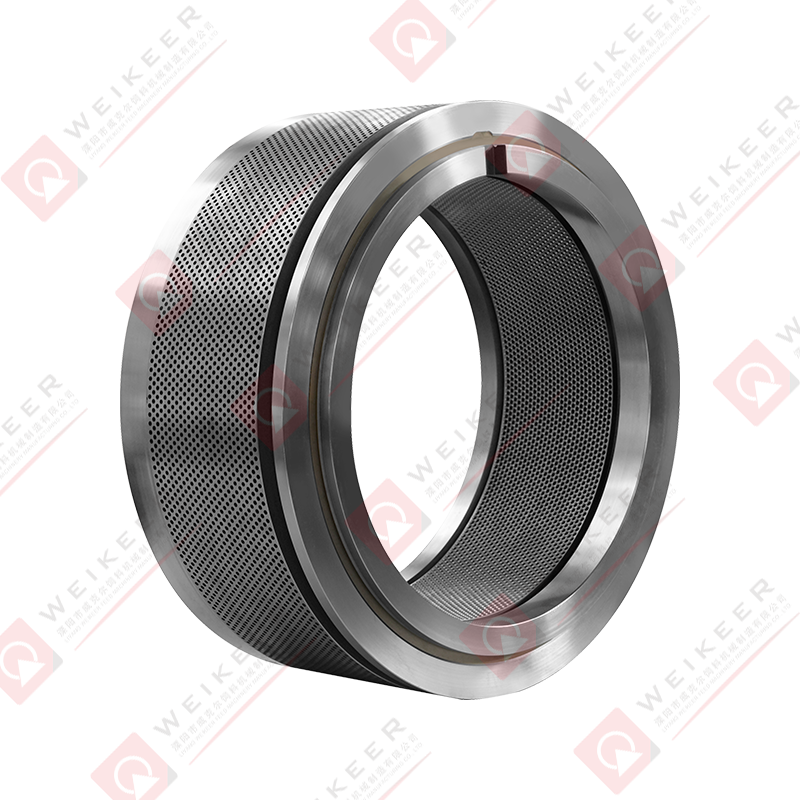

En ringdyse fungerer som kompresjonskammeret i en pelletsfabrikk, hvor råmaterialer presses gjennom små hull av ruller for å danne komprimerte pellets. De skruetype design refererer til en festemetode der dysen monteres på pelletsmøllens hovedaksel ved hjelp av presisjonsskrueforbindelser i stedet for bolter eller klemmer. Denne strukturen forbedrer mekanisk stabilitet, tillater raskere montering og demontering, og reduserer vedlikeholdstiden.

Rustfritt stål - typisk kvaliteter som SUS304, SUS410 eller 4Cr13 - er foretrukket for sin motstand mot korrosjon, slitasje og varmedeformasjon. Disse egenskapene er spesielt fordelaktige i miljøer hvor høyt fuktighetsinnhold, kjemiske tilsetningsstoffer eller lange produksjonstimer kan bryte ned vanlige legert stål.

2. Nøkkelfaktorer ved valg av riktig ringform

Å velge den ideelle skruetypen i rustfritt stål innebærer å evaluere flere sammenkoblede parametere som påvirker pelletkvalitet, holdbarhet og mølleeffektivitet.

(1) Råvaretype

Ulike råmaterialer har distinkte fiberstrukturer, fuktighetsnivåer og bindeegenskaper, som alle påvirker kompresjonsprosessen.

- Dyrefôrpellets: Krever dyser med moderate kompresjonsforhold (1:6–1:10) for å sikre god pellets hardhet uten overoppheting.

- Biomassepellets (f.eks. sagflis, risskall, halm): Trenger høyere kompresjonsforhold (1:10–1:16) fordi materialet er grovt og fibrøst.

- Trepellets: Krever ofte høyfaste rustfrie ståldyser med mindre hulldiametre for å oppnå jevn overflatefinish og høy tetthet.

Å velge et dysemateriale og design som er på linje med råmaterialets egenskaper minimerer energitapet og forlenger levetiden.

(2) Kompresjonsforhold

De kompresjonsforhold (L/D) – forholdet mellom effektiv dyselengde og hulldiameter – er en avgjørende faktor som bestemmer pelletens tetthet og holdbarhet.

- EN høyere forhold produserer tettere pellets, men øker slitasje og energiforbruk.

- EN lavere forhold reduserer trykk og formslitasje, men kan føre til mykere pellets.

Operatører bør justere kompresjonsforholdet basert på materialets naturlige bindingsevne. For eksempel trenger oljeholdige eller proteinrike fôrmaterialer lavere kompresjonsforhold enn tørr, fibrøs biomasse.

(3) Hullstørrelse og fordeling

Hulldiameter påvirker pelletstørrelse og gjennomstrømning direkte. Vanlige størrelser varierer fra 2 mm til 12 mm avhengig av produktet:

- Fôrpellets: 2–4 mm (for fjørfe eller akvakultur).

- Drivstoffpellets: 6–10 mm (for tre og biomasse).

Ensartet hullfordeling sikrer jevnt trykk og forhindrer lokalisert stress som kan sprekke dysen.

3. Viktigheten av rustfritt stål og varmebehandling

De klasse av rustfritt stål bestemmer ringformens hardhet, korrosjonsbestandighet og utmattelsesstyrke.

- SUS304: Utmerket korrosjonsbestandighet; egnet for fôrproduksjon med høy fuktighet.

- SUS410 / 4Cr13: Gir høyere hardhet etter varmebehandling; ideell for tre- eller biomassepellets med høy slipeevne.

- Spesiallegert rustfritt stål (egendefinerte kvaliteter): Brukes for applikasjoner som krever ekstrem slitestyrke eller høy kompresjon.

Varmebehandling - spesielt vakuumherding og herding — forbedrer overflatehardheten (HRC 50–60) samtidig som den indre seigheten opprettholdes. Denne prosessen forhindrer sprekkdannelse og deformasjon under kontinuerlig høytrykksdrift.

4. Fordeler med skruetypedesign i industriell drift

Sammenlignet med bolt-type dyser, gir skrue type rustfritt stål ringformer flere bemerkelsesverdige driftsfordeler:

- Rask installasjon: De screw connection system allows easy mounting and disassembly, reducing downtime during die replacement.

- Stabil drift: Ensartet trykkfordeling minimerer vibrasjoner og mekanisk tretthet.

- Forbedret konsentrisitet: Bedre justering mellom dysen og valsen sikrer jevn pelletstørrelse og redusert slitasje.

- Forbedret sikkerhet: De screw locking mechanism prevents loosening during high-speed operation.

For storskala pelletsanlegg der kontinuerlig drift er kritisk, oversetter disse fordelene seg direkte til høyere produktivitet og lavere vedlikeholdskostnader.

5. Matchende dysespesifikasjoner til pelletapplikasjoner

Hver pelletproduksjonsapplikasjon krever unike ringdysekonfigurasjoner for å oppnå optimale resultater.

| ENpplication | Anbefalt rustfritt stål | Kompresjonsforhold | Hulldiameter (mm) | Viktige hensyn |

| Fjærfefôr | SUS304 | 1:8–1:10 | 3–4 | Glatt indre overflate, forhindre blokkering av fôr |

| Fiskefôr | SUS304 / SUS316 | 1:6–1:8 | 2–3 | Korrosjonsbestandighet, fin overflatefinish |

| Biomasse drivstoff | 4Cr13 / SUS410 | 1:12–1:16 | 6–10 | Høy slitestyrke, stabil varmetoleranse |

| Trepellets | 4Cr13 | 1:14–1:18 | 6–8 | Høy hardhet, presis boring |

| Gjødselpellets | SUS304 | 1:8–1:12 | 3–6 | Korrosjonsbeskyttelse, moderat tetthet |

Å velge en ringdyse med spesifikasjoner skreddersydd for ditt spesifikke materiale sikrer effektiv komprimering og konsistente pelletsdimensjoner.

6. Evaluering av formkvalitet og produksjonspresisjon

Høypresisjonsproduksjon er avgjørende for konsistent pelletutgang og matrisens levetid. Når du kjøper en skrueform av rustfritt stål, bør du vurdere:

- Overflatefinish: Glatte innervegger reduserer friksjon og materialoppbygging.

- Nøyaktighet for hullboring: Laser- eller pistolboring gir konsistent hullgeometri og forhindrer ujevn slitasje.

- Rundhet og konsentrisitet: Sikrer balansert rotasjon under drift.

- Varmebehandlingsenhet: Forhindrer vridning eller sprekker fra ujevn hardhet.

Det er tilrådelig å velge ringdyser fra anerkjente produsenter med CNC-maskinering og avanserte varmebehandlingsmuligheter for å garantere ytelseskonsistens.

7. Retningslinjer for vedlikehold og utskifting

Selv den beste ringformen vil slites ut over tid. Riktig vedlikehold forlenger levetiden betydelig.

- Regelmessig rengjøring: Fjern materialrester etter hvert produksjonsskift for å forhindre tilstopping.

- Se etter slitasjemønstre: Ujevn slitasje kan indikere feiljustering eller feil rulletrykk.

- Overvåk utdata og pelletkvalitet: EN sudden drop in output or increase in fines often signals die wear.

- Planlagt utskifting: Bytt matriser før hullveggene blir for glatte eller forstørret.

Ved å vedlikeholde dysen riktig og følge en utskiftingsplan basert på produksjonstimer, kan operatører minimere nedetid og unngå kostbare havarier.

8. Vanlige feil å unngå i valg av ringform

- Velge feil kompresjonsforhold: For høye forhold kan øke pellets hardhet, men forkorte matrisens levetid.

- Ignorerer råstoffforskjeller: Bruk av samme dyse for alle materialer kan forårsake ineffektivitet eller skade.

- Med utsikt over varmebehandlingskvalitet: Dårlig behandlede matriser mister hardhet raskt og slites ujevnt.

- Forsømmelse av kompatibilitet: Sørg for at skrueformen samsvarer med modellen og dreiemomentspesifikasjonene til pelletsmøllen.

Å unngå disse fallgruvene sikrer konsistent produksjon og optimal avkastning på investeringen.

9. Konklusjon

Velge rett skrue type rustfritt stål ring dø er et avgjørende skritt mot å oppnå effektiv, holdbar og kostnadseffektiv pelletsproduksjon. Valget bør styres av råvareegenskaper, ønsket pelletkvalitet, kompresjonsforhold og driftsmiljø.

Ved å vurdere rustfritt stål, formhullskonfigurasjon og skrukoblingsdesign, kan produsenter optimere produktiviteten samtidig som de reduserer slitasje og vedlikeholdskostnader. Til syvende og sist forbedrer en velvalgt og riktig vedlikeholdt skrueform av rustfritt stål ikke bare pelletkvaliteten, men forbedrer også den generelle bærekraften og lønnsomheten til produksjonslinjen din.

中文简体

中文简体