I moderne pelletsproduksjon, enten det er for biomasse, dyrefôr eller vedbrensel, spiller ytelsen og levetiden til rulleskall en avgjørende rolle for den totale effektiviteten til pelletsfabrikken. Blant de forskjellige materialene som brukes, har lagerstål blitt et foretrukket valg på grunn av sin utmerkede hardhet, slitestyrke og utmattelsesstyrke. Men selv de mest holdbare lagerstålrulleskallene krever riktig vedlikehold og driftsstyring for å oppnå optimal ytelse og levetid. Denne artikkelen utforsker nøkkelstrategiene for å opprettholde og forlenge levetiden til lagerstålrulleskall i pelletproduksjonslinjer.

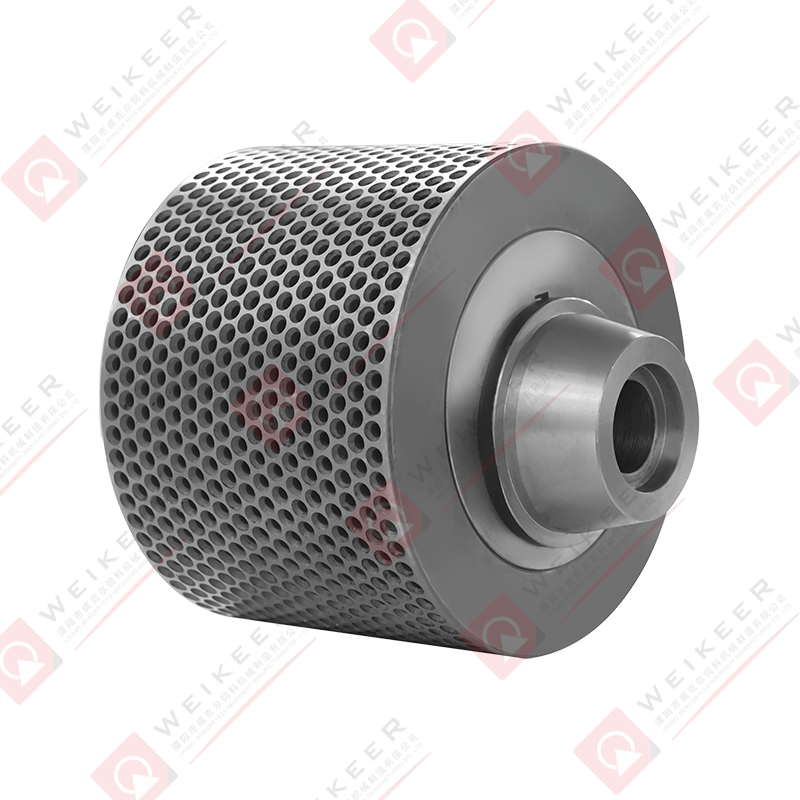

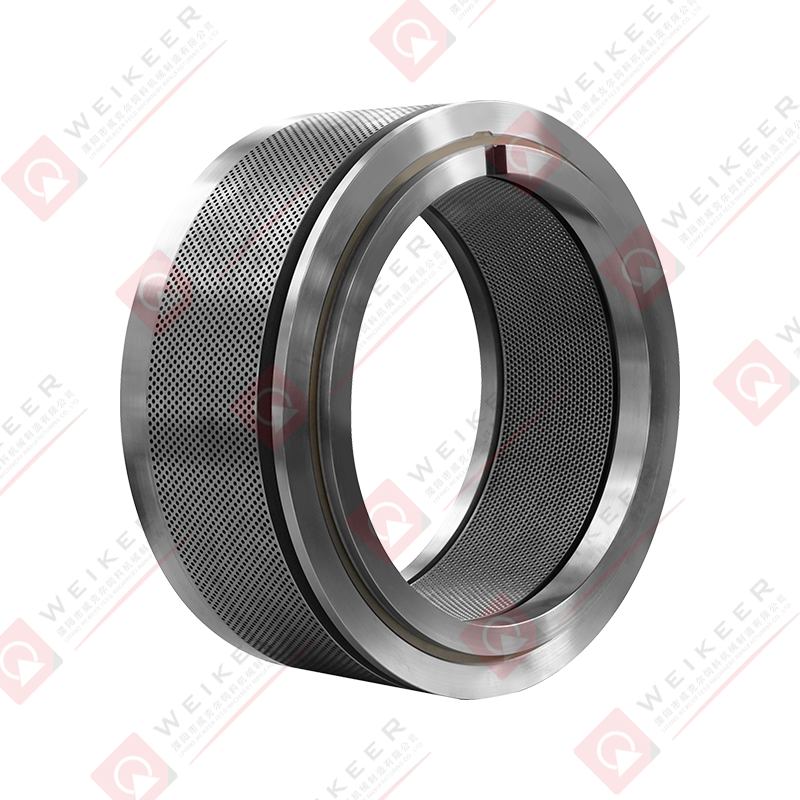

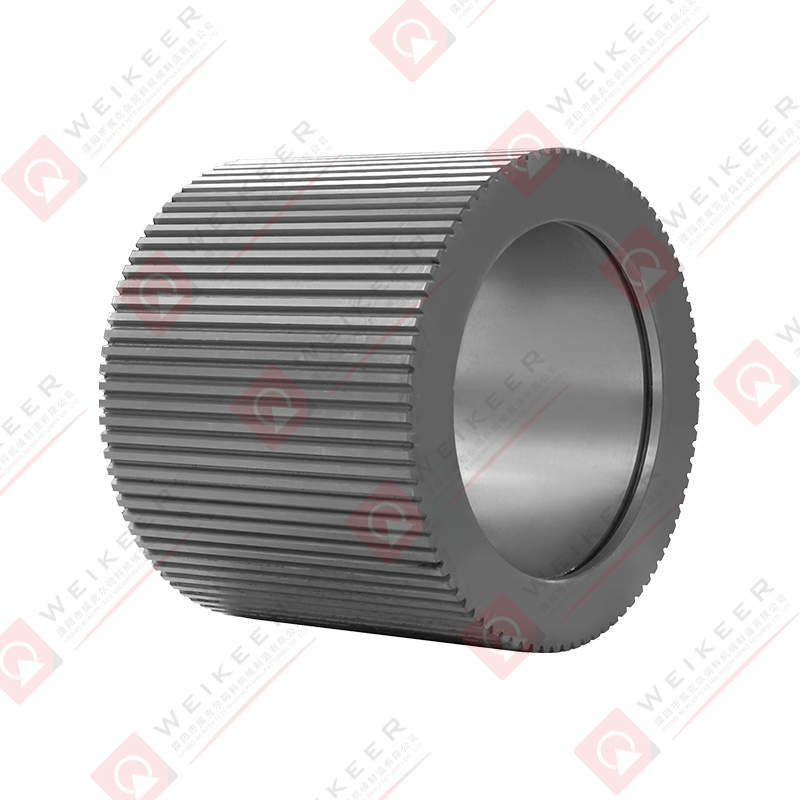

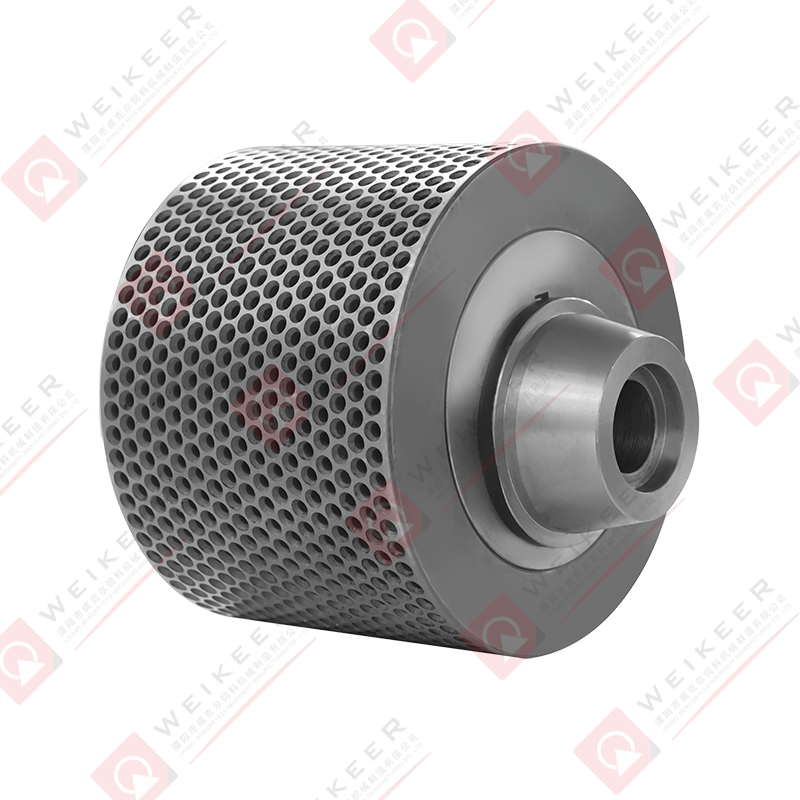

1. Forstå rollen til bærende stålrulleskall

Rulleskall er hovedkomponentene som er ansvarlige for å komprimere råmaterialer gjennom dysehullene i en pelletsmølle. Laget av høykvalitets lagerstål (vanligvis GCr15 eller tilsvarende), tåler de ekstremt trykk, friksjon og temperatur under kontinuerlig drift. Lagerståls høye karbon- og krominnhold gir overlegen overflatehardhet (typisk 60–65 HRC) og utmerket tretthetsbestandighet, noe som gjør det mulig å motstå langvarig påkjenning og slitasje.

Imidlertid betyr arbeidsmiljøet til en pelletsmølle - som involverer konstant kontakt med fibrøse, noen ganger etsende eller harde partikler - at selv de sterkeste valseskallene vil brytes ned over tid. Slitasjehastigheten avhenger sterkt av vedlikehold, smøring, driftsforhold og råvarekvalitet.

2. Riktig installasjon og justering

Grunnlaget for lang levetid begynner med riktig installasjon. Feiljustering mellom valseskallene og dysen kan forårsake ujevn trykkfordeling, noe som resulterer i for tidlig slitasje eller sprekker.

- Sørg for parallell innretting: Valsen og dysen må være perfekt parallelle for å fordele lasten jevnt.

- Sjekk for konsentrisitet: Feiljustering kan skape vibrasjoner og overdreven lokalisert stress.

- Bruk presisjonsverktøy: Laserjustering eller måleskiver anbefales for nøyaktig oppsett.

Feil justering kan føre til at valseskallene slites ujevnt på den ene siden, noe som reduserer pelletkvaliteten og potensielt skade pelletsmøllespindelen eller lagrene.

3. Optimal smøringspraksis

Smøring er en av de mest kritiske faktorene som påvirker levetiden til bærende stålrulleskall . Friksjon og varmeutvikling kan føre til mikrosprekker, gropdannelse og overflatetretthet hvis smøringen er utilstrekkelig eller forurenset.

- Bruk høytemperaturbestandige smøremidler: Syntetisk fett med antislitasje- og antioksidasjonsadditiver anbefales.

- Oppretthold et rent smøresystem: Forurensninger som støv eller råstoffpartikler kan blandes med fettet og skape slipende pasta.

- Etabler en konsistent smøreplan: Automatiske eller sentraliserte systemer sikrer jevn og jevn fettfordeling.

- Unngå oversmøring: Overflødig fett kan fange opp varme, forringe tetninger og tiltrekke seg støv, noe som øker slitasjen.

Et godt vedlikeholdt smøresystem minimerer friksjon, forhindrer overoppheting og bevarer overflateintegriteten til rulleskallet.

4. Kontroll av råvarekvalitet

Råmaterialets natur påvirker direkte slitasje på rulleskall. Forurensninger som sand, metallfragmenter eller steiner fungerer som slipemidler som raskt eroderer arbeidsflaten.

- Sil og rene materialer: Bruk magnetiske separatorer og sikter for å fjerne jernholdige og ikke-jernholdige urenheter før pelletering.

- Kontroller fuktighetsinnholdet: Ideell fuktighet (vanligvis 10–15%) sikrer jevnere kompresjon og forhindrer overdreven friksjon.

- Ensartet partikkelstørrelse: Konsekvent granularitet reduserer rullevibrasjoner og ujevn belastning.

Rent, konsistent og riktig kondisjonert råmateriale forbedrer ikke bare pelletkvaliteten, men forlenger også levetiden til valseskallet betydelig.

5. Overvåking av driftsforhold

Pelletsmøller opererer under høye mekaniske belastninger. For høyt trykk, hastighet eller matehastighet kan akselerere nedbrytning av valseskall.

- Unngå overbelastning: Overmating av møllen øker trykket på valsene, noe som fører til overflatetretthet og metalltretthet.

- Oppretthold optimal hastighet: For høy hastighet øker friksjon og temperatur, mens for lav hastighet kan gi utglidning og ujevn slitasje.

- Overvåk temperatur: Lagerstål mister hardhet når det utsettes for langvarig høye temperaturer. Bruk termiske sensorer for å oppdage overoppheting tidlig.

- Juster rulle-dyse gap: gapet bør være nøyaktig innstilt basert på materialtype; et mindre gap gir tettere pellets, men øker belastningen på valsene.

Regelmessig overvåking av disse parameterne hjelper operatører med å opprettholde stabil produksjon og redusere mekanisk belastning på valseskallene.

6. Regelmessig inspeksjon og forebyggende vedlikehold

Rutinemessige inspeksjoner kan oppdage tidlige tegn på slitasje eller svikt, noe som tillater rettidig intervensjon før kostbar nedetid oppstår.

- Visuell inspeksjon: Se etter overflatesprekker, spor eller ujevn slitasje.

- Mål hardhet: Over tid kan arbeidsflaten mykne på grunn av varme; gjenherding eller utskifting kan være nødvendig.

- Overvåk lagerforhold: Skadede lagre forårsaker feiljustering, vibrasjoner og ytterligere slitasje på rulleskall.

- Planlagt utskifting: Selv med perfekt vedlikehold har rulleskall en begrenset levetid. Etablere en forebyggende utskiftingsplan basert på driftstimer og produksjonsvolum.

Implementering av en digital vedlikeholdslogg eller prediktivt overvåkingssystem kan optimalisere vedlikeholdsintervallene ytterligere.

7. Riktig håndtering og lagring

Lagerstålrulleskall bør behandles som presisjonskomponenter. Feil håndtering eller lagring kan føre til korrosjon, deformasjon eller overflateskader selv før installasjon.

- Oppbevares i et tørt, temperaturkontrollert miljø: Fuktighet kan forårsake korrosjon på den polerte ståloverflaten.

- Påfør beskyttende oljebelegg: Dette forhindrer oksidasjon under langtidslagring.

- Unngå støt: Å miste eller slå på rulleskallet kan forårsake mikrobrudd som er usynlige for det blotte øye, men skadelige under drift.

Riktig håndtering sikrer at rulleskall beholder sin mekaniske integritet til de er klare til bruk.

8. Overflaterekondisjonering og gjenbruk

I noen tilfeller kan slitte stålrulleskall renoveres gjennom maskinerings- og varmebehandlingsprosesser.

- Ettersliping av overflaten: Fjerner slitte lag og gjenoppretter riktig profil.

- Gjenherding: Induksjons- eller kasseherding kan gjenopprette overflatehardheten til nesten opprinnelige nivåer.

- Re-coating: Påføring av slitesterke belegg som wolframkarbid kan forbedre holdbarheten i slitende miljøer.

Rekondisjonering tilbyr et økonomisk alternativ til utskifting og samtidig opprettholde tilfredsstillende ytelse, forutsatt at den strukturelle integriteten forblir intakt.9. Viktigheten av operatøropplæring

Selv det mest avanserte utstyret og materialene kan svikte for tidlig hvis operatørene ikke er riktig opplært. Operatører bør forstå de mekaniske prinsippene for interaksjon mellom ruller og dyse, smøreprosedyrer og feilsøkingsteknikker.

- Lære personalet på vedlikeholdsplaner og inspeksjonsrutiner.

- Gi retningslinjer for justering av matehastigheter og trykkinnstillinger.

- Fremme bevissthet om tidlige varseltegn på rulleslitasje.

En dyktig og oppmerksom operatør er den beste forsikringen mot uventede havarier.

10. Konklusjon

Levetiden til rulleskall av lagerstål i pelletsverk avhenger ikke bare av materialkvaliteten, men også av hvordan utstyret betjenes og vedlikeholdes. Fra installasjon og smøring til råvarekontroll og periodisk inspeksjon, bidrar hver detalj til ytelsesstabilitet og kostnadseffektivitet.

Ved å følge riktige vedlikeholdsstrategier – sikre innretting, bruke rene og godt smurte systemer, opprettholde optimale driftsparametere og trene personell – kan pelletprodusenter forlenge levetiden til valseskålen betydelig, forbedre pelletkvaliteten og redusere de totale produksjonskostnadene.

Til syvende og sist, proaktivt vedlikehold og oppmerksomhet på operative detaljer forvandler lagerstålrulleskall fra forbrukskomponenter til langvarige eiendeler innenfor pelletsproduksjonsprosessen.

中文简体

中文简体