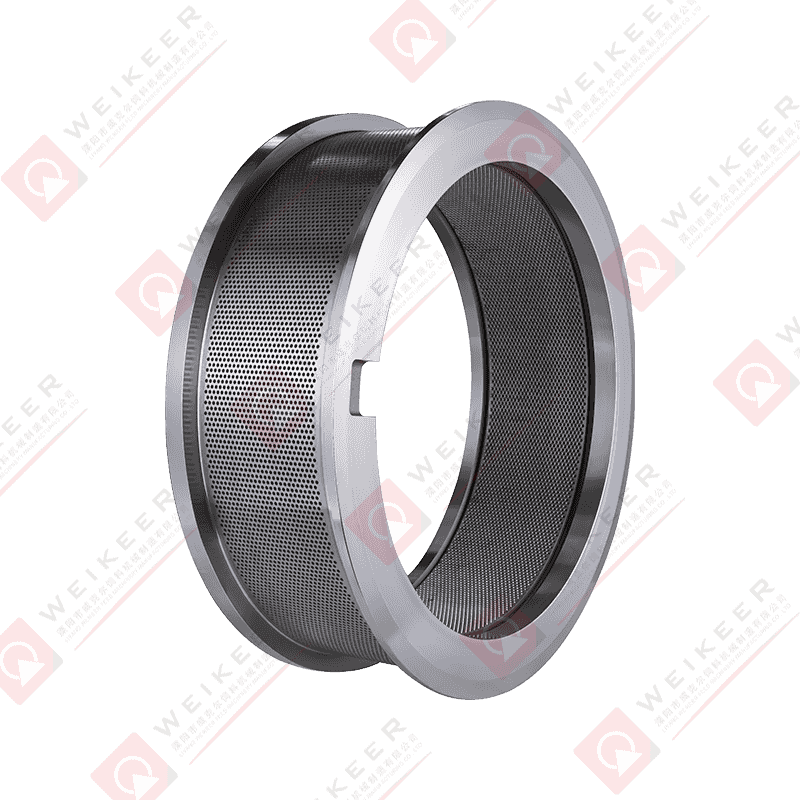

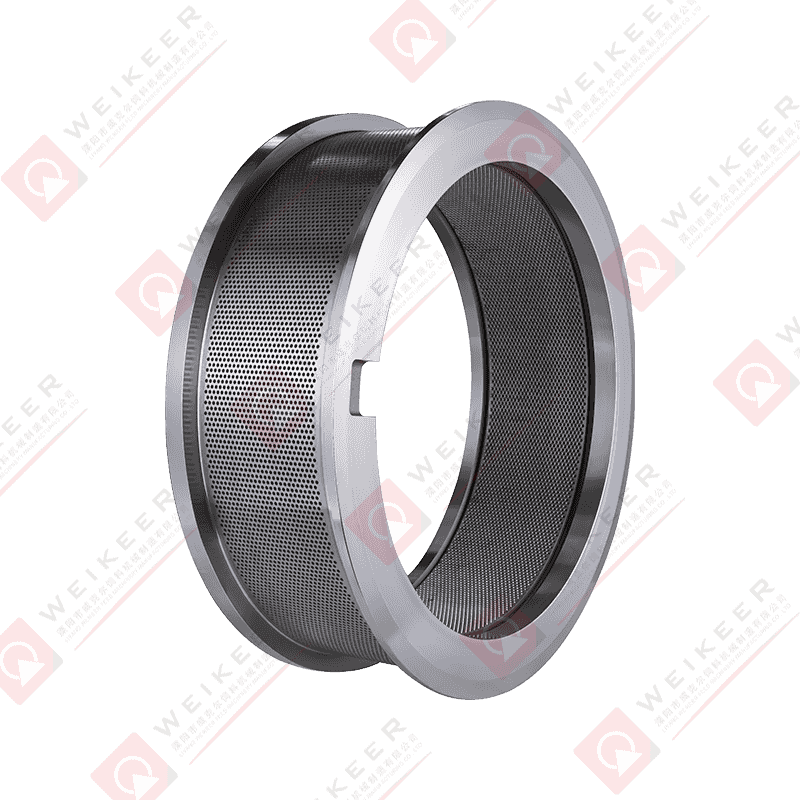

De anker ørering dø av kattesandpelletsmaskinen er en av de mest kritiske komponentene i pelletsmaskinens produksjonsprosess, og ytelsen påvirker direkte kvaliteten på pellets og produksjonseffektivitet. Imidlertid vil ringformen uunngåelig slites ut under langvarig drift. Hvis det ikke forebygges og behandles i tide, vil det ikke bare redusere produksjonseffektiviteten, men det kan også forårsake utstyrssvikt eller til og med nedleggelse.

1. Vanlige årsaker til slitasje av anker ørering dø

1. Høy hardhet av råvarer eller høyt innhold av urenheter

Ved produksjon av kattesandpellets vil sand, mineralske urenheter eller andre harde partikler i råvarene forårsake mekanisk støt og slitasje på overflaten av ringformen, og akselerere slitasjen på formen. Spesielt når råvarene ikke er fullstendig siktet og forbehandlet, virker harde urenheter direkte på ringdysens åpning og trykkringdelen, noe som resulterer i riper, groper og deformasjon på overflaten av ringdysen.

2. Utilstrekkelig hardhet på formmaterialet eller dårlig varmebehandling

De hardness of the ring die material and the heat treatment process are key factors affecting the wear rate. If the selected steel is not hard enough or the heat treatment process is not up to standard, the strength and wear resistance of the mold will be greatly reduced, resulting in rapid aging, deformation, cracks and wear of the mold during high-load operation.

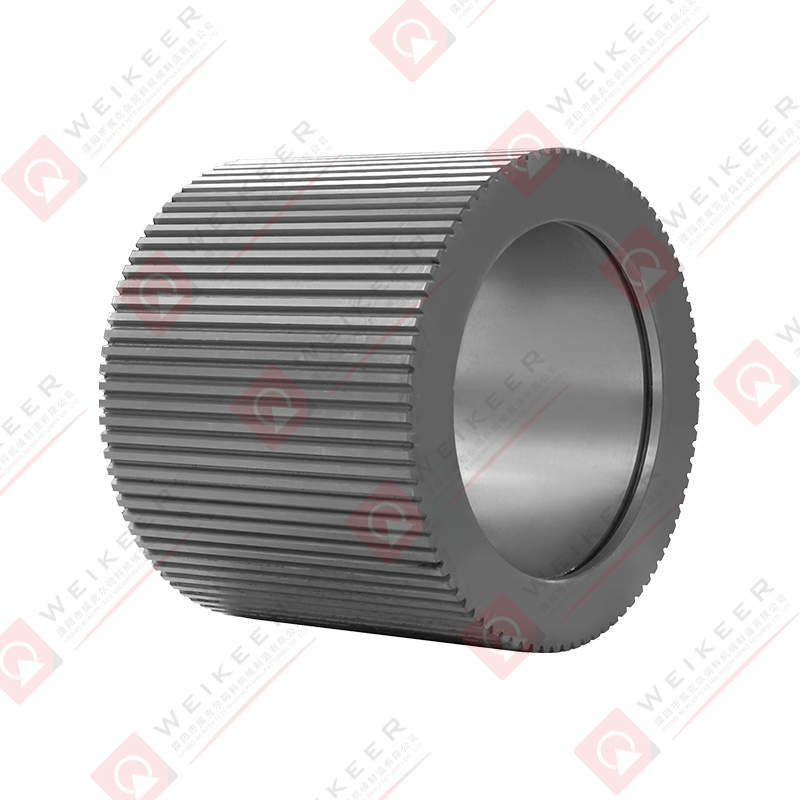

3. Ufullkommen smøresystem

De ring die and roller generate a lot of friction and heat during high-speed operation. Poor lubrication will increase the surface temperature of the mold, causing metal softening, premature wear and even local ablation. In addition, lubricating oil pollution or lack of timely replacement will also affect the lubrication effect and accelerate mold wear.

4. Feil igangkjøring og installasjon av utstyr

Avvik i installasjonsposisjonen for ankerøredobber, slitasje på utstyrslager, ujevnt rulletrykk og andre problemer vil forårsake ujevn kraft på ringen, lokal spenningskonsentrasjon, unormal slitasje og til og med sprekker. Langsiktig vibrasjon eller ustabilitet av utstyret vil også forverre den mekaniske utmattelsen av formen.

5. Urimelig operasjonsprosess

For eksempel vil for høy produksjonshastighet, feil kontroll av råstoffets fuktighetsinnhold, urimelig partikkelformeldesign, etc. øke belastningen på ringformen og føre til raskere slitasje. For høyt partikkeltrykk eller ujevn trykkfordeling fører til at ringdysen blir overbelastet, utsatt for deformasjon og slitasje.

2. Forebyggende tiltak for slitasje på ankerøre-ringdyse

1. Kontroller strengt kvaliteten på råvarene

Sørg for at urenhetsinnholdet i råvarene er så lavt som mulig, spesielt for å unngå at harde urenheter kommer inn i produksjonssystemet. Bruk om nødvendig siling, magnetisk separasjon og andre prosesser for å forbehandle råvarene for å redusere den mekaniske påvirkningen på ringformen og forlenge levetiden til dysen.

2. Velg materialer av høy kvalitet og rimelige varmebehandlingsprosesser

Velg høyslitasjebestandig legert stål eller pulver høyhastighetsstål for å produsere ringformen, og utfør vitenskapelige varmebehandlingsprosesser for å forbedre overflatehardheten og seigheten til dysen. Avanserte overflatebehandlingsteknologier (som nitrering, keramisk belegg, etc.) kan også forbedre slitestyrken til ringformen betydelig.

3. Sørg for effektiv drift av smøresystemet

Kontroller regelmessig kvaliteten på smøreoljen og den uhindrede oljekretsen for å sikre rettidig utskifting av smøreoljen og unngå aldring og forurensning av smøremidlet. Bruk en automatisk smøreanordning for å sikre kontinuerlig og jevn smøring mellom dysen og trykkrullen for å redusere friksjon og temperaturøkning.

4. Nøyaktig igangkjøring og vedlikehold av utstyr

Sørg for at ankerøredobben er installert nøyaktig, juster trykket på trykkrullen for å møte designkravene, og unngå ujevnt trykk som forårsaker lokal overdreven slitasje. Vedlikehold regelmessig utstyrslagre, styreskinner og andre komponenter for å redusere vibrasjoner og unormal drift og sikre den generelle stabiliteten til utstyret.

5. Optimaliser produksjonsprosessparametere

Kontroller produksjonshastigheten med rimelighet, oppretthold et passende fuktighetsinnhold i råvarene, og unngå å øke muggbelastningen på grunn av unormale prosessparametere. Reduser innholdet av harde partikler gjennom formeloptimalisering, gjør partikkelstøpetrykket jevnt og reduser kraften på ringformen.

Som en viktig kjernekomponent i kattesandpelletsmaskinen er ankerøredobbformen uunngåelig slitt, men gjennom rimelig materialvalg, streng råvarekontroll, effektivt smørevedlikehold, presis idriftsettelse av utstyr og vitenskapelig prosessstyring, kan slitasjehastigheten reduseres betydelig, formens levetid kan forlenges, og produksjonseffektiviteten kan forbedres og produkteffektiviteten. Bedrifter bør etablere et komplett vedlikeholds- og overvåkingssystem for ringform for raskt å oppdage og løse slitasjefarer og maksimere økonomiske fordeler.

中文简体

中文简体