Med populariseringen av fornybar energi blir biomassepellets mye brukt som rent drivstoff i industrielle kjeler, oppvarming av boliger og andre felt. I prosessen med pelletsproduksjon oppstår det ofte problemer med tilstopping av mugg, som ikke bare påvirker produksjonskapasiteten, men kan også forårsake utstyrsskade, økt energiforbruk og til og med nedleggelse. Årsaken er at muggtilstopping ikke er forårsaket av en enkelt faktor, men resultatet av den kombinerte effekten av råvarer, fuktighet, muggdesign, driftsparametere og andre aspekter.

1. Råvareproblemer er den grunnleggende årsaken til tilstopping

De viktigste råvarene til biomassepellets dør inkludere planteavfall som sagflis, halm, risskall og palmeskall. Urenhetsinnholdet, fiberstrukturen og knusende partikkelstørrelse i selve råvarene vil direkte påvirke glattheten til pelletpressingen.

For mange urenheter eller for store partikler kan lett danne blokkeringer i formkanalen;

Høyt sandinnhold eller blandet med metallfragmenter vil forårsake unormal slitasje på formen;

Ujevn fiberlengde gjør det vanskelig for råvarene å passere gjennom formkanalen kontinuerlig under pressing.

Løsningsforslag:

Bruk et flertrinns screeningsystem for å filtrere urenheter;

Kontroller den knusende partikkelstørrelsen mellom 2-6 mm;

Blandet bruk av ulike råmaterialer kan forbedre støpestabiliteten.

2. Fuktighetskontroll er nøkkelen til jevn pressing

Fuktighet er "smøremiddelet" for partikkeldannelse. For høyt eller for lavt vil føre til tilstopping av mugg.

Når fuktigheten er for høy (>15%) har råvarene lett for å danne vedheft i formen, avkjølingen går sakte, og sannsynligheten for poretilstopping er stor;

Når fuktigheten er for lav (<8 %), er kompresjonsstøping vanskelig, noe som resulterer i mye støv og lett oppsprekking av partikler, som igjen blokkerer formutløpet.

Løsningsforslag:

Kontroller fuktighetsinnholdet i råvarene mellom 10%-12%;

Installer et fortørkesystem, spesielt i omgivelser med høy luftfuktighet;

Sanntidsdeteksjon av fôrfuktighetssvingninger, nøyaktig justering av matehastighet og trykkhjulstrykk.

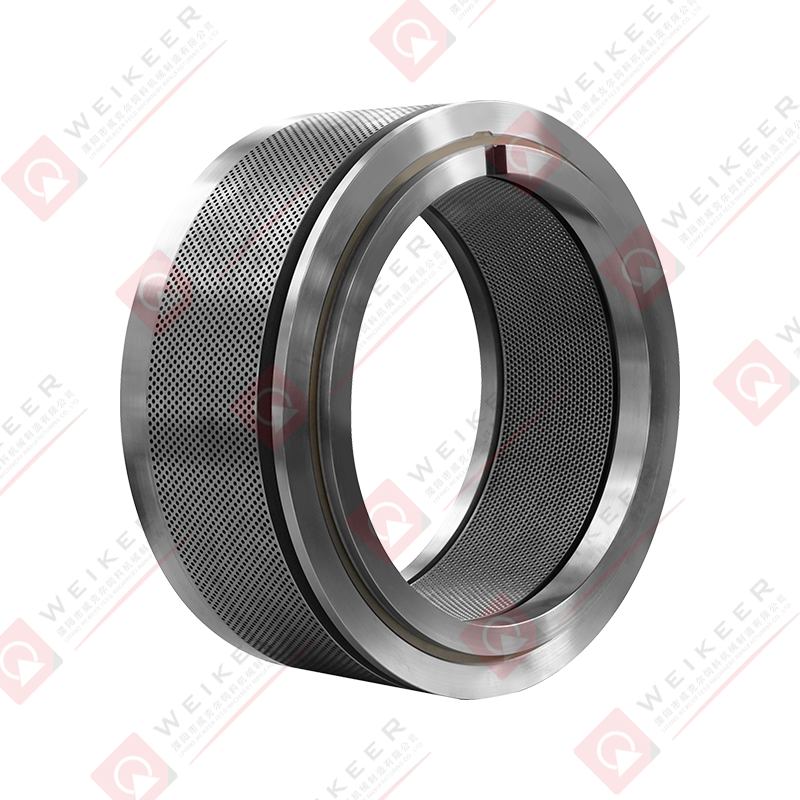

3. Formdesignstruktur påvirker materialutslippseffektiviteten

Parametre som formåpning, kompresjonsforhold og kanallengde spiller en avgjørende rolle i partikkeldannelse og utslipp.

Irrasjonell kompresjonsforhold design (som for høy) vil øke materialmotstanden og forårsake tilstopping;

Talltettheten til formhullene er for høy, varmen er ikke lett å spre, og råvarene er enkle å varme opp og holde seg til åpningen;

Formmaterialet er ikke hardt nok, og slitasjen og deformasjonen av kanalen vil også påvirke utslippets glatthet.

Løsningsforslag:

Velg et passende kompresjonsforhold i henhold til egenskapene til råvarene (vanligvis mellom 1:4 og 1:6);

Optimaliser kjølesystemet for å holde arbeidstemperaturen til formen innenfor normalområdet;

Kontroller regelmessig om formhullet er deformert eller karbonisert, og skift ut eller rengjør det i tide.

IV. Driftsparametere og vedlikeholdsmekanismer kan ikke ignoreres

I tillegg til ovennevnte tekniske faktorer spiller også operatørens igangkjøring og daglige vedlikehold av utstyret en avgjørende rolle.

Driftsforslag:

Oppretthold et passende gap mellom presshjulet og formen for å unngå "knusing";

Stopp maskinen i tide når du møter blokkering for å unngå større skade forårsaket av tvungen drift;

Rengjør formoverflaten hvert skift, og utfør regelmessig vedlikeholdsoperasjoner som avkarbonisering og smøring på utstyret.

Blokkering av biomassepelletsformer er et omfattende problem som ikke bare kan tilskrives en enkelt faktor. Bare ved å ta utgangspunkt i flere aspekter som råvaresiling, fuktighetskontroll, formdesign og drift og vedlikehold, og danne en systematisk produksjonsstyringsprosess, kan vi effektivt redusere moldblokkering og forbedre stabiliteten og økonomien til pelletproduksjon.

中文简体

中文简体